Objetivos del proyecto

Aumentar el grado de recuperación de PCB

Reducir el volumen de fracción de PCB no utilizado

Promover el uso de la biotecnología

Reducir el impacto ambiental del tratamiento de PCBs

Reducir coste de tratamiento, emisiones de CO2 y generación de residuos

Evaluar las posibilidades tecnológicas y económicas

Asegurar la comunicación y difusión

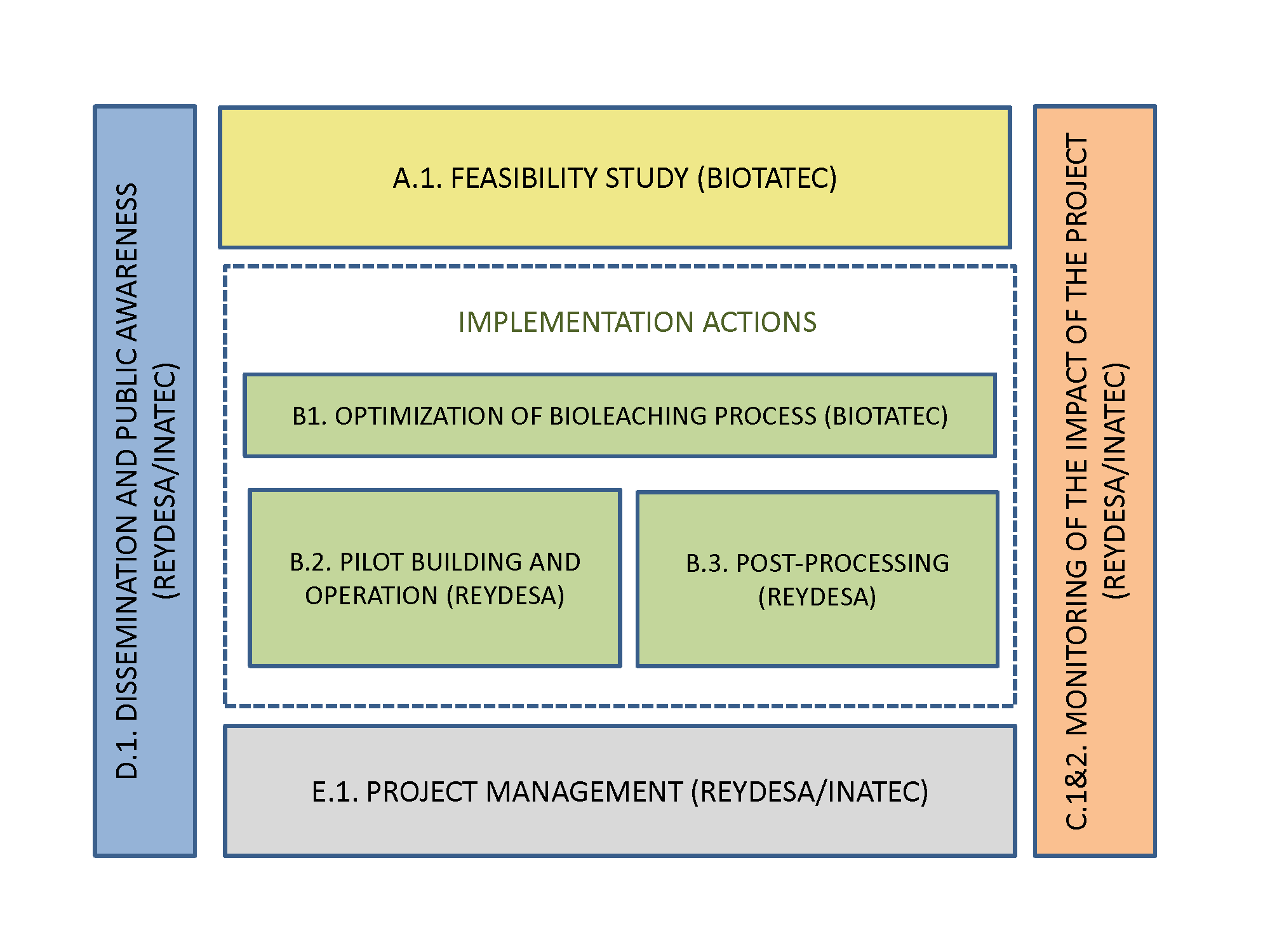

Acciones principales

A1: Estudio de viabilidad

B1: Optimización del proceso de biolixiviación

B2: Construcción y operativa equipo piloto

B3: Post-procesamiento

C1: Monitorización del impacto medioambiental

C2: Monitorización del impacto socio-económico

D1: Difusión y sensibilización del público

E1: Gestión del proyecto

Estado del arte

La recolección, el tratamiento y el reciclaje de RAEEs son esenciales para mejorar la gestión ambiental, contribuir a una economía circular y mejorar la eficiencia de los recursos. De esta manera, el reciclaje de RAEEs ofrece oportunidades sustanciales haciendo que las materias primas secundarias estén disponibles en el mercado. Muchos materiales utilizados por la industria de la UE provienen de fuentes secundarias o recicladas. La producción de bienes utilizando materiales reciclados a menudo consume mucha menos energía que la fabricación de productos a partir de materiales primarios. El reciclaje puede así reducir los costos de producción y las emisiones de carbono. Aunque no puede satisfacer toda la demanda de materias primas de la industria de la UE, el reciclaje tiene un gran potencial para mejorar la eficiencia de los recursos de Europa. Asimismo, el uso de cantidades menores de materiales en el diseño del producto también puede contribuir a mejorar el acceso a las materias primas en Europa.

Los RAEEs son una mezcla compleja de materiales que contienen metales preciosos y especiales, así como sustancias potencialmente tóxicas como el plomo, el mercurio, el cadmio y el berilio, que presentan riesgos ambientales y de salud considerables si se tratan de manera inadecuada. Además, la producción de electrónica moderna requiere el uso de recursos escasos y costosos, como por ejemplo el caso del oro dado que menos del 1 % del oro total en todo el mundo se obtiene de los recursos naturales europeos, y alrededor del 10 % se utiliza para la producción de AEEs.

Según la Comisión Europea, los RAEEs son una de las corrientes residuales de más rápido crecimiento en la UE (3-5 % por año), con unos 9 millones de toneladas generadas en 2005, y se espera que crezca a más de 12 millones de toneladas para 2020 (http://ec.europa.eu/environment/waste/weee/index_en.htm). Los RAEEs están creciendo rápidamente en todo el mundo debido al crecimiento en el sector de la electrónica y al uso de la tecnología en general. Según Namias (2013), la UE produce aproximadamente 20 kg de residuos electrónicos/persona/año, mientras que EE.UU. Produce aproximadamente 7 kg de residuos electrónicos/persona/año. Esta discrepancia puede atribuirse a las distintas definiciones de desechos electrónicos; en los EE.UU., los desechos electrónicos generalmente consisten en tecnología de la información y equipos de telecomunicaciones, monitores y televisores, mientras que en Europa también incluye grandes electrodomésticos, aparatos de refrigeración y congelación y dispositivos médicos.

Los PCB son el soporte principal utilizado para la interconexión de componentes electrónicos en RAEEs, los cuales contienen alrededor del 30-50 % de los metales, algunos de los cuales son de alto valor aunque en pequeñas proporciones, y su recuperación constituye una fuente potencial de materias primas secundarias. Las pistas conductoras en PCB son en su totalidad de Cu, mientras que, en ciertos contactos, generalmente se usa como recubrimientos Au y Ag en Cu. La Comisión Europea también ha creado una lista de materias primas críticas (CRM) que se puede encontrar en https://ec.europa.eu/growth/sectors/raw-materials/specificinterest/critical_en. Las CRM combinan una gran importancia económica para la UE con un alto riesgo asociado con su suministro, siendo el Pt el más importante que podría recuperarse de los PCB de los RAEEs. Hasta ahora, se han utilizado procedimientos mecánicos, pirometalúrgicos e hidrometalúrgicos para recuperar los metales contenidos en los PCB. Para obtener metales puros de estos materiales, es esencial combinar diferentes procesos y se debe tener en cuenta que en los esquemas de tratamiento que se aplican actualmente en los países desarrollados, la etapa inicial del tratamiento suele ser un proceso pirometalúrgico centrado en la recuperación de la mayoría de metales. (generalmente Cu). Sin embargo, los procesos hidrometalúrgicos generalmente no son rentables y las partes orgánicas de PCB de RAEE no se recuperan.

Para dar solución al problema actual, se propone una tecnología innovadora en 2 pasos, la cual ha sido validada en minerales como fuentes naturales, para reciclar la fracción no metálica de PCB de RAEEs para (i) producir metano durante la fase anaeróbica y (ii) recuperar metales como materias primas secundarias (principalmente Cu, Ag y Au) durante la fase aeróbica.

Hitos

Resultados esperados

El principal resultado del proyecto será la demostración de una tecnología de biolixiviación de 2 pasos en el proceso de recuperación de metales valiosos de las fracciones no metálicas de PCB de RAEEs, los cuales actualmente son incinerados. Adicionalmente, el proceso permitirá la producción de metano mediante la aplicación de un proceso anaeróbico sobre las fracciones orgánicas a procesar.

Como resultado del proyecto LIFE BIOTAWEE, la cantidad total de metal recuperado aumentará hasta un 75-100 %, y hasta un 400 % en la recuperación de oro, el metal más valorado. En este sentido, se espera una reducción en la generación de residuos peligrosos de 0,3 Tn al final del proyecto, 0,9 Tn 3 años después del final y 6,5 Tn como meta final.

Este nuevo proceso de recuperación pretende aumentar la rentabilidad y reducir el coste final de la recuperación de metales hasta un 50 % en comparación con los procesos hidrometalúrgicos y en un 35-40 % en comparación con el proceso de biolixiviación en un solo paso.

REYDESA gestiona los PCB de RAEEs, los cuales en la actualidad el 100 % de ellos se envían a la recuperación a través de la pirometalurgia. LIFE BIOTAWEE propone una solución técnica para un proceso tecnológicamente, económicamente y ambientalmente viable que permita la gestión creciente de toneladas de PCB.

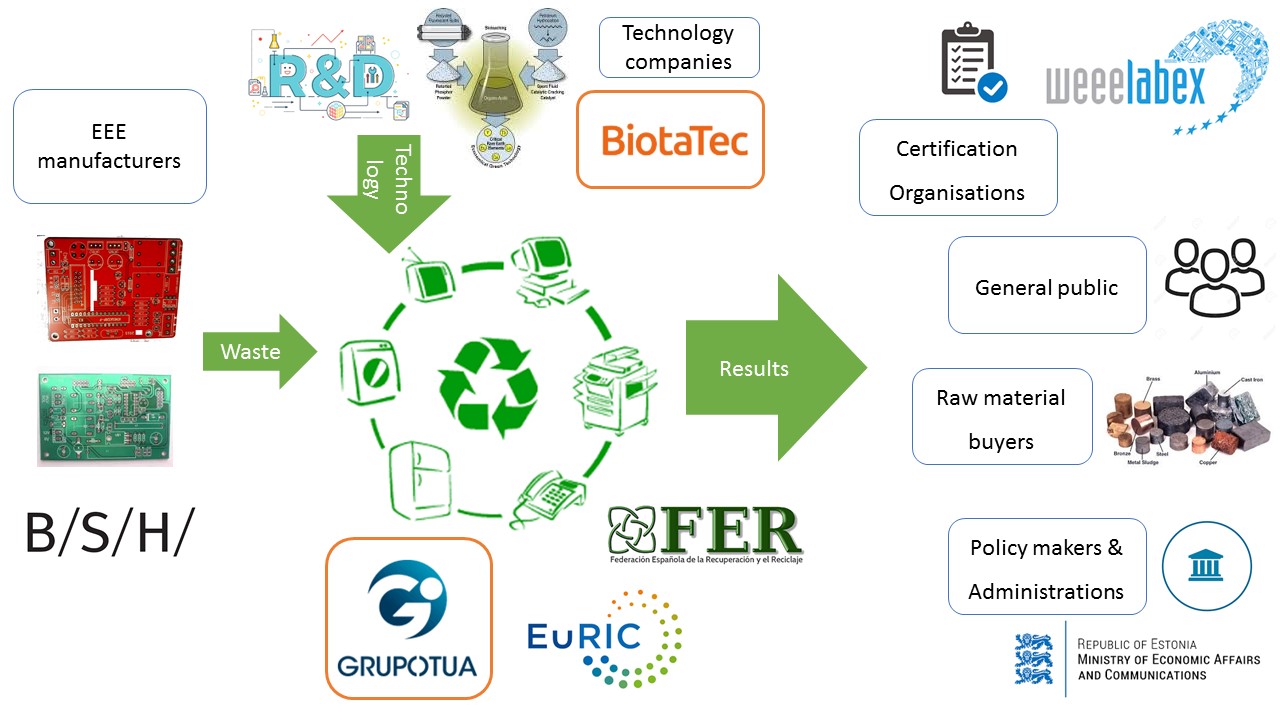

Grupos de interés y grupos objetivo

El objetivo principal del proyecto es recuperar metales valiosos (principalmente Cu, Ag y Au) de la fracción no metálica de PCB de diferentes RAEE mediante la aplicación de una novedosa e innovadora tecnología de biolixiviación en dos pasos que combina un tratamiento aeróbico y anaeróbico. Esto implica la evaluación de la viabilidad técnica, económica y ambiental del reciclaje de los RAEE para producir un nuevo proceso de recuperación más sostenible y obtener materia prima metálica para otros procesos, a escala industrial.

Para lograr este objetivo, es importante contar con las partes interesadas relevantes para cubrir los diferentes perfiles afectados por el proyecto. En este sentido, por un lado, el consorcio del proyecto está formado por un proveedor de tecnología (BIOTATEC), que implementará y validará la tecnología innovadora, y por una empresa industrial en el sector de la recuperación (REYDESA), quien es el experto en tratamiento y recuperación de diferentes tipos de residuos, y por supuesto los RAEEs. Además, REYDESA, cuenta con el apoyo de INATEC (como entidad afiliada), donde se encuentra el Departamento de Investigación y Desarrollo del Grupo OTUA.

La importancia de LIFE BIOTAWEE no solo se limita a los socios directos, sino que también apunta a mejorar el desempeño ambiental de todos los agentes involucrados en el ciclo de vida de los RAEEs, tales como productores, distribuidores y consumidores, y en particular aquellos involucrados directamente en la recolección y el tratamiento. de RAEEs. En este contexto, el proyecto intentará involucrar al menos a un representante de los principales sectores involucrados en la recuperación de RAEE o potencialmente afectados por los resultados del proyecto:

Participantes del proyecto

REYDESA RECYCLING es una empresa líder en la recuperación de metales ferrosos y no ferrosos. Ofrecen un servicio versátil para gestionar una amplia gama de residuos metálicos, estando especializados en la recuperación de cobre. En 50.000 m2 de instalaciones cuentan con medios productivos tecnológicamente avanzados que permiten gestionar eficazmente una amplia gama de residuos complejos. Al mismo tiempo, tratan y descontaminan RAEE y VFU. Con el objetivo de ofrecer una gran versatilidad a la hora de reciclar residuos sólidos complejos, tienen instalaciones de tratamiento múltiples y complementarias. En el proyecto, REYDESA, cuenta con el apoyo de INATEC (como entidad afiliada). En INATEC se encuentra el Departamento de I+D del Grupo OTUA. El Grupo OTUA tiene más de 40 años de experiencia y es una de las empresas líderes en el reciclaje de metales en Europa. Es un grupo industrial formado por 10 empresas dedicadas al reciclaje, distribución e investigación con instalaciones industriales que superan los 200.000 m2.

BIOTATEC se creó en 2007 como spin off de la Universidad de Tecnología de Tallin. Durante 9 años, la empresa realizó pruebas metagenómicas de muestras ambientales como laboratorio de pruebas acreditado ISO17025 y realizó varios proyectos de investigación y desarrollo para industrias e instituciones gubernamentales. Desde 2010, la compañía ha investigado las posibilidades de mejorar la tecnología de biolixiviación para minerales polimetálicos que contienen complejos organo-metálicos. En 2015 la I+D se convirtió en la actividad principal de la PYME. La compañía ha presentado 2 solicitudes de patente relacionadas con la innovadora tecnología de biolixiviación con mayor eficiencia para los minerales considerados de "baja calidad" para la metalurgia convencional e incluso para la biolixiviación convencional.

© Copyright 2019 - Designed by COASER IT