Tratamiento final de PCBs:

Durante el proyecto se han tratado 27,51 Tn de PCBs, incluyendo PCBs de grado 1 y 3, para obtener NMF para los ensayos realizados.

Asimismo, se han utilizado 7,42 Tn de diferentes RAEE para estudiar las posibilidades de aplicación en la tarea de Replicabilidad.

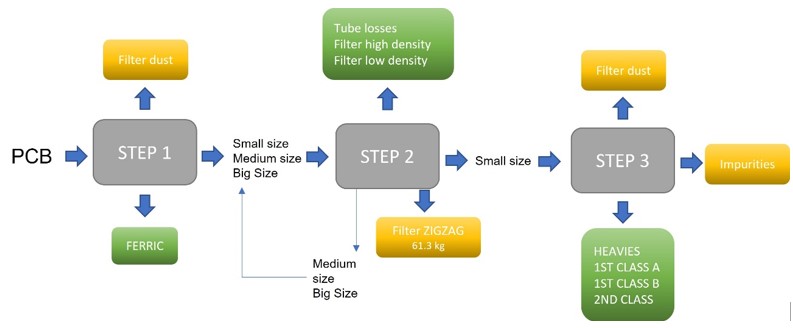

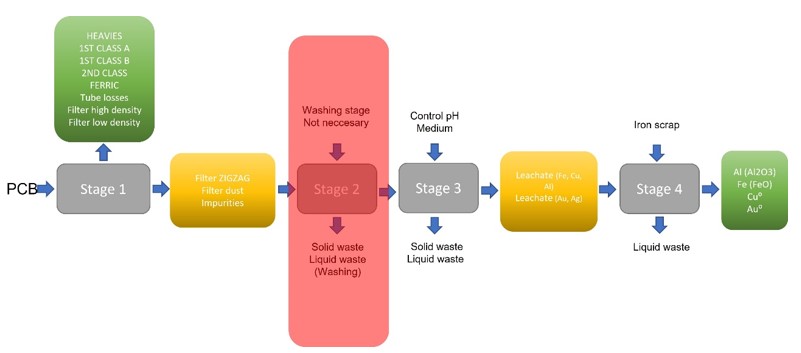

Las diferentes etapas del tratamiento mecánico de 1 Tn de PCB son:

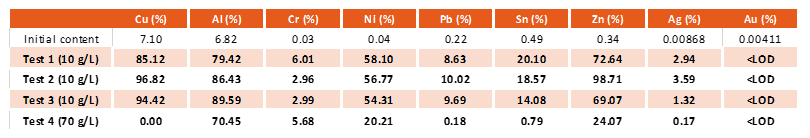

Los ensayos en 20 L que se han realizado son los siguientes:

Prueba 1: comparativa NMF de PCB pretratados (F15) del experimento de biolixiviación anaeróbica (ARGCON5) versus NMF de PCB sin tratar (F15) usando Acidithiobacillus ferrooxidans en fase aeróbica (para liberar metales base)

Prueba 2: NMF pretratado de PCB (F15) del experimento de biolixiviación anaeróbica (ARGCON5).

Prueba 3: comparativa NMF de PCB pretratados (F5) del experimento de biolixiviación anaeróbica (ARGCON5) vs NMF de PCB no tratados (F5) usando un cultivo mixto de Acidithiobacillus ferrooxidans y Acidithiobacillus thiooxidans en fase aerobia (para liberar metales base ).

Prueba 4: comparativa NMF de PCB pretratados (F5) del experimento de biolixiviación acidófila vs NMF de PCB no tratados (F5) usando cultivo de Chromobacterium violaceum en fase aeróbica (para liberación de metales preciosos).

Conclusiones:

Generación de metano:

- Dado que el valor principal del paso anaeróbico es la generación de biogás, se debe prestar atención a la elección adecuada de la viabilidad y concentración del inóculo.

- El pH es un parámetro importante para seguir la cinética del proceso de biolixiviación y un indicador confiable sobre la posibilidad de generación de metano.

- De los experimentos realizados, no fue posible la generación de metano utilizando fracción no metálica de PCB (experimento 1 y 2). Este problema, además de las necesidades de optimización, puede deberse a la naturaleza de los residuos. La fracción no metálica de PCB es un material heterogéneo con un tamaño de partícula mayor que otros materiales en los que el proceso de biolixiviación en 2 pasos ha logrado mejores resultados.

Extracción de Ag y Au usando Chromobacterium violaceum aeróbico:

En el experimento 4 se realizó la fase aeróbica utilizando Chromobacterium violaceum. En presencia de cianuro Al, Cu, Cr, Pd y Au forman complejos que muestran solubilidad en agua. Casi el 45 % del Au se liberó en las etapas iniciales usando material sin tratar frente al 14 % de Au liberado usando material pretratado anaeróbicamente. Sin embargo, el dicianoaurato no permanece estable, se debe realizar una mayor optimización antes de ampliar el proceso.

Los ensayos en 50 L que se han realizado son los siguientes:

Prueba 1: Esta prueba se realiza en 10 g/L con las bacterias que han sido adaptadas al NMF de PCB sin control de pH.

Prueba 2 y 3: Estas pruebas se realizan en 10 g/L con las bacterias que se han adaptado desde el principio con las condiciones optimizadas.

Prueba 4: Esta prueba se realiza en un mayor porcentaje de sólido, 70 g/L, con el objetivo de evaluar el potencial aumento de la relación sólido/líquido para aumentar la viabilidad de este proceso.

Se realizaron diferentes pruebas a escala de laboratorio con el fin de optimizar las condiciones para el escalado:

- Ajuste de pH a pH 2.

- [Fe] usando 9 g/L en lugar de 4 g/L

- pH 2 + Fe 9 g/L: Aumentar [Fe] y comenzar a pH 2.

- pH constante: controlando el pH y manteniéndolo en 2.

- Diferentes pasos de Adaptación a 10 g PCB/L

Conclusiones:

Recuperación de 86 - 95% Cu y 1-4% Ag. También se han extraído otros metales contenidos en los residuos en muy baja cantidad con una recuperación, en torno al 79-89 % Al, 69-98 % Zn o 54-58 % Ni.

La prueba en 70 g/L no tuvo éxito en la recuperación de cobre. El máximo de relación sólido/líquido alcanzado fue de 60 g/L.

Extracción de metales de soluciones cargadas:

Se han aplicado tres métodos para recuperar metales de soluciones cargadas:

- Electrodeposición: Bajo rendimiento de recuperación obtenido (13-57%). Descartado

- Precipitación: El rendimiento obtenido ronda el 75% debido a las pérdidas de Cu durante el proceso, y el cobre obtenido tiene una pureza del orden del 83-88%. Menor recuperación de Cu.

- Cementación: El rendimiento obtenido es superior al 95%. Cobre metálico + Cu2O

Replicación dentro del proyecto BIOTAWEE:

POLVO ZIGZAG (AERÓBICA)

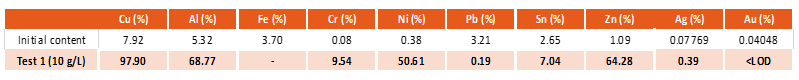

Extracción de 84% de hierro, 88% de cobre y 48% de aluminio.

Las condiciones necesitarían una optimización para mejorar los resultados obtenidos.

En el caso del cobre, los resultados son incluso mejores que los obtenidos para la fracción no metálica de PCB.

POLVO ZIGZAG (ANAERÓBICO + AERÓBICO)

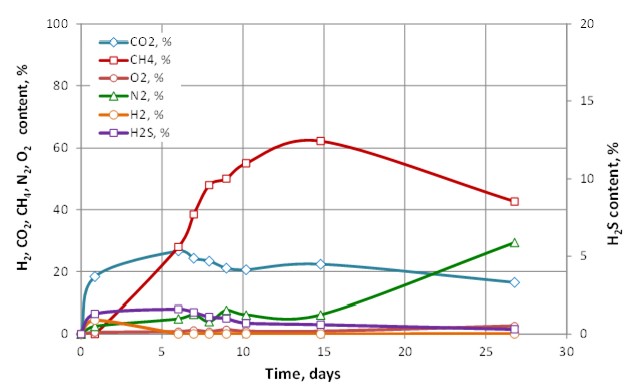

En este experimento se controló el mantenimiento de la temperatura, se autorreguló el pH y se tomaron muestras de gases periódicamente. La única deficiencia en este experimento fue la obstrucción del filtro de gas. El contenido máximo de CH4 en fase gaseosa fue de 62%, como se puede observar en la figura. Curiosamente, también la concentración de N2 fue bastante alta (29,4 %) al final del experimento.

Composición de la fase gaseosa en el experimento de 20 L con RAEE (polvo zig-zag).

La mayor parte de los metales se extrajeron en la etapa aeróbica, destacando la extracción tanto de siderófilos (68% Co, 60% Ni, 40% Mn) como de calcófilos (100% Sn, 75% Zn, 70% Cu, 46% Cd , 50% Tl) elementos.

La aplicación a otro tipo de residuos, como es el polvo en zigzag, ha mostrado mejores resultados que los obtenidos para la fracción no metálica de PCB, lo que indica que su aplicación podría tener éxito para otro tipo de residuos.

Análisis de rentabilidad:

Proceso LIFE BIOTAWEE: biolixiviación mecánica + aeróbica en 2 pasos

El proceso LIFE BIOTAWEE está definido para tratar 1 Tonelada de PCB.

Los datos del estudio se basan en los a escala industrial recopilados mediante ensayos realizados en planta industrial REYDESA, los datos dados por el piloto LIFE-BIOTAWEE y los proporcionados por el laboratorio BIOTATEC:

- Las pruebas realizadas en el piloto LIFE-BIOTAWEE sobre la efectividad del proceso de lavado ayudaron a concluir que el tratamiento de lavado no tuvo tanto impacto en los resultados por ellos se descarta (etapa 2).

- Las pruebas realizadas en el piloto LIFE-BIOTAWEE con polvo de filtro ZIGZAG e Impurezas han servido para escalar los resultados con fracción no metálica de PCB.

- Ensayos realizados en laboratorio BIOTATEC sobre extracción de oro con otras bacterias (Biolixiviación cianogénica y cultivo de Chromobacterium violaceum) han servido para escalar los productos finales obtenidos

¿Es factible procesar PCB en el proceso LIFE-BIOTAWEE?

- La mezcla de PCB utilizada para la definición del proceso LIFE-BIOTAWEE es 20% de Tipo1 + 80% Tipo3. El contenido de oro y plata es muy bajo y el contenido de platino esta por debajo del nivel de detección de los equipos utilizados.

- La alta cantidad de reactivos necesarios para llevar a cabo el proceso de biolixiviación y los largos tiempos de procesamiento implican un alto coste y una baja capacidad de producción para una inversión en infraestructura muy alta.

El procesamiento de esta mezcla de PCB no es factible en el proceso LIFE-BIOTAWEE. Pero, ¿en un proceso de Hidrometalurgia?

- En proceso Hidrometalúrgico el coste de inversión es menor y la capacidad productiva es mayor pero el coste en reactivos es mucho mayor que en un proceso de biolixiviación.

- Los residuos generados en un proceso hidrometalúrgico no son reutilizables y son más peligrosos que los residuos generados en un proceso de biolixiviación.

¿Cuándo es económicamente viable el proceso LIFE-BIOTAWEE para tratar PCB?

- Cuando la fracción no metálica de PCB contenga un porcentaje de Cu superior al 17%

- Cuando la fracción no metálica de PCB contiene Au superior a 50ppm

Seguimiento del impacto ambiental del Proyecto: ACV

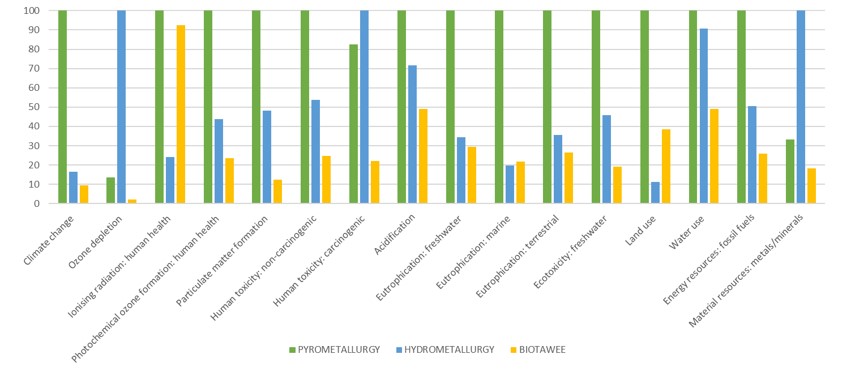

En el cómputo global se evidencia la reducción ambiental que ofrece la técnica LIFE BIOTAWEE, seguida del tratamiento hidrometalúrgico, siendo la peor opción la pirometalurgia. Teniendo esto en cuenta, y contando la pirometalurgia como valor máximo entre las opciones, su comparación directa con el impacto total del ciclo de los tratamientos de estudio se puede observar en la siguiente tabla.

La hidrometalurgia tiene un impacto un 33,1% menor que la pirometalurgia, reducido aún más por BIOTAWEE, con una puntuación única que es un 76,9% menor que la pirometalurgia. En la siguiente figura se pueden observar los resultados obtenidos por categoría de impacto, con valores escalados al valor máximo por categoría de impacto. También se analiza la diferencia entre la opción LIFE BIOTAWEE y el resto de técnicas.

La opción BIOTAWEE siempre tiene un impacto menor que la pirometalurgia, pero en comparación con la hidrometalurgia, la radiación ionizante, la eutrofización marina y el uso de la tierra son peores en el caso de uso de BIOTAWEE, teniendo en cuenta las estimaciones realizadas en este estudio.

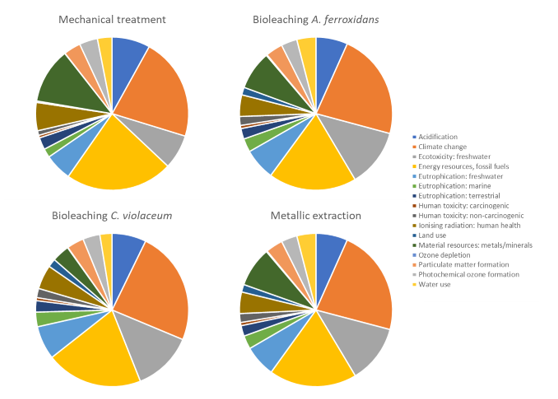

A continuación, se muestra el análisis por pasos en el proceso LIFE BIOTAWEE. Además de la comparación del ACV con otras opciones de tratamiento, también se realiza el análisis por pasos, y los resultados en puntuación única se pueden observar en la siguiente figura.

En este caso, la unidad funcional no es la misma y por ello no es posible comparar los pasos entre ellos. En el tratamiento mecánico se procesa 1 tonelada de PCB para obtener las impurezas y otras fracciones que serán procesadas posteriormente en las etapas de biolixiviación. De esta tonelada, solo se procesan 400 kg en el primer paso de biolixiviación, y luego de este tratamiento, la cantidad a procesar en el segundo paso de biolixiviación es aún menor. En la extracción metálica, el tratamiento se centra en la extracción metálica de la solución cargada de ambos procesos de biolixiviación.

Se puede observar que en todos los casos, los principales impactos son Cambio Climático y Recursos energéticos – combustibles fósiles; siendo los de menor impacto la toxicidad humana cancerígena y no cancerígena, el uso del suelo y el agotamiento de la capa de ozono.

En el tratamiento mecánico, por ser altamente intensivo en energía eléctrica, el principal impacto son los recursos energéticos –combustibles fósiles con un 22,7% del impacto total, seguido del cambio climático con un 21,7%, y los recursos materiales-metales/minerales con un 11,7%.

Para los demás pasos, la biolixiviación con A. ferroxidans, la biolixiviación con C. violaceum y la extracción metálica, el principal aporte es el cambio climático (22,5%, 24,06% y 22,41% respectivamente), recursos energéticos – combustibles fósiles (18,6%, 20,4% y 18,5% respectivamente) y Ecotoxicidad agua dulce (12,3%, 12,7% y 12,3%). Esto se debe a que los tres pasos se basan en el alto consumo de reactivos químicos, en una mezcla compleja como es el caso del medio 882 en el primer paso de biolixiviación, o el alto consumo de hidróxido de sodio en la extracción metálica; y ambas biolixiviaciones cuentan con un alto consumo de energía, incluso mayor que el tratamiento mecánico, debido a que requieren de calor y agitación durante largos períodos de tiempo.

CONCLUSIONES:

Para contribuir a lograr un modelo de desarrollo sostenible en la sociedad, se requieren metodologías y herramientas capaces de cuantificar y evaluar el comportamiento ambiental, económico y social de los bienes y servicios. Este objetivo está íntimamente ligado a los Objetivos de Desarrollo Sostenible (ODS) establecidos por Naciones Unidas.

En este sentido, una de las herramientas disponibles es el ACV, que permite identificar y evaluar los principales impactos ambientales, económicos y sociales asociados a cada una de las etapas del ciclo de vida de un producto, proceso o actividad.

La técnica LIFE BIOTAWEE para la extracción de metales ha demostrado una mejora ambiental del ciclo de vida del 76,9 % en valores de potencial de impacto agregado (Pt), en comparación con el tratamiento pirometalúrgico (que es el método comúnmente utilizado), y del 43,84 % en comparación con a la hidrometalurgia.

Las categorías de impacto que tienen mayor significancia en el impacto de los tratamientos son cambio climático, ecotoxicidad en agua dulce, Recursos energéticos – combustibles fósiles y recursos materiales – metales/minerales. Para pirometalurgia, el impacto más importante es el cambio climático, con una contribución del 39,45%, en hidrometalurgia y proceso LIFE BIOTAWEE, recursos materiales-metales/minerales es la categoría con mayor contribución al impacto global, obteniendo un 54,28% y un 28,46% respectivamente.

Esto se debe a la gran cantidad de reactivos requeridos para los tratamientos hidrometalúrgicos y BIOTAWEE, en comparación con la pirometalurgia, que requiere de más energía.

Uno de los aspectos más importantes a destacar en la comparación de procesos es el aspecto logístico. Teniendo en cuenta que el proceso pirometalúrgico se realiza en Alemania, el impacto asociado al transporte de los PCB a la planta es considerable.

En este aspecto, realizando un análisis de sensibilidad de la distancia recorrida por los circuitos impresos desde el punto de acopio hasta la planta de procesamiento/tratamiento, se concluye que: el tratamiento pirometalúrgico de PCBs muestra un comportamiento ambiental más favorable que la técnica de hidrometalurgia, siempre que la distancia desde el origen hasta la planta sea inferior a 200 km.

Pero también se podría concluir que incluso reduciendo la distancia a cero, el proceso Pirometalúrgico nunca tendrá menos impacto que el proceso LIFE BIOTAWEE. En definitiva, el comportamiento ambiental de los procesos está íntimamente relacionado con dos aspectos importantes: por un lado, las distintas salidas de producto para las técnicas y por otro lado, la relevancia de la distancia para la sociedad gestora. Estas dos variables influyen en los resultados, siendo determinantes en la comparación ambiental de ambos procesos. Por tanto, ambos aspectos serán claves a la hora de identificar el proceso más recomendable.

Con el fin de evaluar los principales impactos de cada paso, el proceso LIFE BIOTAWEE también se ha analizado en detalle, y, en todos los casos, los principales impactos son el cambio climático y los recursos energéticos: combustibles fósiles; siendo los de menor impacto la toxicidad humana cancerígena y no cancerígena, el uso del suelo y el agotamiento de la capa de ozono.

En el tratamiento mecánico, el principal impacto son los recursos energéticos: los combustibles fósiles debido al consumo de energía eléctrica de este paso es la principal contribución a sus impactos, además de la generación de polvo.

En el caso de las etapas de biolixiviación, el consumo de energía es mayor al estimado en el tratamiento mecánico, debido a que requiere de calor y agitación durante largos períodos de tiempo. Esta situación, aunada al alto consumo de reactivos químicos para la preparación del medio, produce que los principales impactos de estos pasos sean el cambio climático, los recursos energéticos – combustibles fósiles y la ecotoxicidad del agua dulce.

En la etapa de extracción metálica, el consumo de altas cantidades de hidróxido de sodio, y el requerimiento de calor, produce que los principales impactos de esta etapa sean también: el cambio climático, los recursos energéticos – combustibles fósiles y la ecotoxicidad del agua dulce. Para reducir el impacto general del proceso LIFE BIOTAWEE, se debe reducir el consumo de energía eléctrica de los procesos de biolixiviación, se deben reutilizar en mayor medida los efluentes y se debe reducir el uso de reactivos en la extracción metálica.

Aun teniendo en cuenta eso, cabe destacar que la opción LIFE BIOTAWEE tiene siempre un impacto menor que la pirometalurgia, y también con la hidrometalurgia, definida como tratamiento mecánico seguido de lixiviación química. Solo en los impactos de las radiaciones ionizantes, la eutrofización marina y el uso de la tierra, son peores en el caso de uso de BIOTAWEE en comparación con la hidrometalurgia, teniendo en cuenta las estimaciones realizadas en este estudio.

Análisis de sinergias con las políticas de la UE

Logros del proyecto que apoyaron la legislación (regional, nacional, UE):

Teniendo en cuenta los resultados obtenidos por el proyecto, se puede concluir que el proyecto LIFE BIOTAWEE está relacionado principalmente con la Directiva 2012/19/UE sobre RAEE, ayudando a alcanzar los objetivos mínimos de reciclado aplicables a la recuperación de metales de las placas de circuito impreso. En concreto, el primer paso consiste en el tratamiento mecánico, en el que ya se recupera un 60% de los metales, obteniendo corrientes con alto contenido en cobre, y también un 10,2% de chatarra férrica, que puede venderse directamente para ser utilizados en el proceso de producción en refinerías o en la fabricación de acero. En las refinerías de cobre, el cobre se recupera en su totalidad, mediante la producción de cátodos consumidos principalmente para producir alambrón de cobre de alta calidad, que luego es procesado y transformado en alambres y cables de cobre, cuyo destino final es principalmente para uso eléctrico. Con base en este proceso, se puede estimar que el 99% del cobre se recupera de los flujos vendidos tras el tratamiento mecánico. En este proceso también se recuperan otros metales, como los metales preciosos contenidos en el lodo anódico, que son vendidos a refinerías especializadas en procesar este producto para recuperar y refinar los metales preciosos y otros elementos contenidos.

También se cumple el Reglamento (UE) 715/2013 de la Comisión relacionado con la chatarra de cobre “Endo f Waste” (EoW) y otras EoW relacionadas con los plásticos, porque la chatarra se clasifica de acuerdo con una especificación del cliente o una especificación de la industria o un estándar para uso directo en la producción de sustancias u objetos metálicos por fundiciones, refinerías, refundiciones u otros productores de metales. El carbonato de níquel se produce en un proceso de precipitación y se utiliza como materia prima para fabricar níquel y catalizadores para la industria petroquímica y como aditivo en las industrias de fabricación de vidrio y cerámica. En el caso de la chatarra férrica, se vende directamente a las siderúrgicas, principalmente con hornos de arco eléctrico, para producir nuevas aleaciones férricas con diferentes aplicaciones. La fracción de rechazo del tratamiento mecánico, con menor contenido de cobre y sin valor en el mercado actual, se procesa en el proyecto mediante la aplicación de biolixiviación aeróbica, recuperando un 86 - 95% cobre, 1-4% plata, 98% Zinc, 76- 88,5 % de Al, un 53-55 % de níquel y un 45 % de oro.

La Economía Circular se ha convertido en una de las principales estrategias de la Comisión Europea, que ha adoptado un Paquete de Economía Circular y un Plan de Acción de Economía Circular específico, cuya implementación está siendo seguida de cerca como puede verse en el “Plan de Acción 2015. La Comisión también tomó otras medidas, entre las que se propone una mejora específica de la legislación sobre determinadas sustancias peligrosas en AEE. Uno de los objetivos de esta nueva legislación es tratar de eliminar barreras innecesarias a las operaciones del mercado secundario, fomentando una economía circular para el sector EEE en la UE.

Según la estrategia de economía circular del País Vasco, la economía vasca importa el 70% de sus materiales y, del consumo total, el 13% se convierte en residuos. El sector industrial consume 21 millones de toneladas de materias primas al año, de las que el 77% son importadas, y, de hecho, si se acometieran soluciones innovadoras más circulares, se estima un ahorro potencial medio alcanzable del 6% de dicho consumo de materias primas, lo que supondría un ahorro de unos 2.000 millones de euros en la industria vasca. Los sectores del metal (siderurgia, fundición, productos metálicos) y de la movilidad (automoción, aeronáutica) acumularían la mitad de los ahorros potenciales de la industria vasca. Por esta y otras razones, el Diagnóstico de la Economía Circular del País Vasco concluye que el sector industrial se concibe como el pilar sobre el que articular la transformación hacia una economía más circular. Este sector aporta casi el 25% del PIB de la Comunidad Autónoma del País Vasco, es el sector más intensivo en consumo de materiales y generación de residuos y presenta interesantes oportunidades de mejora. En el diagnóstico de la economía circular del País Vasco se definen los metales clave, que hacen referencia a los 27 materiales críticos definidos por la Comisión Europea y los principales metales no ferrosos, entre los que se encuentra el cobre, entre otros metales como el aluminio, níquel, cromo, molibdeno, zinc y estaño. Euskadi consume más de 187.000 Tn/año de materiales críticos (Lista de la Comisión Europea) por valor de 270 M€/año y más de 472.000 Tn/año de los principales metales no ferrosos como el aluminio, cobre, níquel, molibdeno, cromo, zinc y estaño, cobre que representa 419 millones €/año. Por tanto, este proyecto pretende contribuir a reducir el riesgo de suministro en la industria vasca y mitigar las fluctuaciones significativas de los precios. Es prioritario reducir la dependencia externa del suministro de cobre y zinc innovando en los procesos de reciclaje y optimizando la gestión de la chatarra. En este proyecto se recuperan 182 Kg Cu, 0,24 Kg Ag y 0,021 Kg Au a partir de 1 tonelada de PCBs, contribuyendo a reducir la dependencia externa del suministro, y aumentando el tratamiento local de estos residuos generados en la descontaminación de RAEE.

Siendo la recuperación y tratamiento de RAEE uno de los principales objetivos del Subprograma LIFE, el proyecto afronta también otro objetivo relacionado con la Economía Circular aumentando las tasas de reciclaje de residuos y la valorización de algunos subproductos. LIFE BIOTAWEE ayudará a implementar el concepto de economía circular asegurando el uso de materiales secundarios, como son los metales obtenidos de los RAEE, en otras industrias o cadenas de valor. Relacionado con la Economía Circular y con la reducción del coste energético de los procesos, es importante señalar que en el proceso de biolixiviación anaeróbica, como resultado del proceso de digestión, se genera metano. Con base en los resultados de formación de metano, la aplicación de la tecnología de biolixiviación de 2 pasos a la fracción no metálica de PCB mostró resultados modestos a nivel de laboratorio, pero al escalar esta metodología no se notó la formación de metano, por lo que, se puede concluir que se requieren más pasos de optimización para este residuo. A pesar de ello, durante este proyecto, su aplicación a otro tipo de residuos, polvo de filtro, ha mostrado mejores resultados, indicando que su aplicación podría ser exitosa para otro tipo de residuos con recuperación limitada con tratamientos tradicionales (si el contenido de Cu es inferior al 10% se deposita en vertedero, si es superior se envía a pirometalurgia, con sus impactos ambientales derivados).

Los resultados de las soluciones de biolixiviación desarrolladas en el marco del proyecto LIFE BIOTAWEE pueden implementarse para extraer materias primas críticas (como, por ejemplo, REE-s livianos y pesados) de otros tipos de desechos industriales. BIOTATEC ha desarrollado soluciones para la separación de metales de dos corrientes de desechos industriales: residuos de bauxita (BR) y fosfoyeso (PG). BR es un remanente del proceso Bayer de extracción de alúmina del mineral de bauxita. Contiene altas cantidades de hierro (de ahí su color por el que se le conoce coloquialmente como barro rojo) junto con muchos otros metales, varios de los cuales están clasificados como materias primas críticas, que incluyen REE-s, especialmente escandio y otros metales como el vanadio. El contenido de estos metales está en el rango de decenas a cientos de ppm-s, pero dado que la producción global anual de BR es de más de 100 millones de toneladas, la cantidad solo de neodimio (una necesidad para cada automóvil eléctrico y turbina eólica) está aproximadamente a la par con la producción mundial actual. Como consecuencia de la presencia de varios metales, de los cuales varios son tóxicos, los BR se clasifican como residuos peligrosos. Esto efectivamente prohíbe cualquier uso distinto al depósito, lo que a su vez crea una carga financiera para las operaciones de extracción/minería. BIOTATEC ha desarrollado una tecnología para la extracción de varias materias primas críticas de BR, especialmente escandio, vanadio y neodimio, que superan los índices de lixiviación del 50 % en una semana con rendimientos totales de extracción superiores al 90 %. En el proceso de extracción de estos metales, también se eliminan otros elementos (por ejemplo, el arsénico), lo que convierte a la BR en un residuo no peligroso. El PG se produce cuando el fósforo se extrae de los minerales de fosfato con la ayuda de ácido sulfúrico. En proceso, hasta el 85% de los REE-s presentes en la roca de fosfato original se concentra en el PG, lo que convierte a este material en una fuente rica para varios REE-s con concentraciones de hasta 5000 ppm-s. Si bien el yeso tiene muchos usos en la industria de la construcción, el contenido de radionúclidos, principalmente en forma de uranio y talio, obliga a que se deposite como el BR. La tecnología de BIOTATEC para la extracción de REE-s de PG es capaz de eliminar el 70-90% de Ce, La, Nd, Pd, Sm, Eu, Gd en tan solo 6 horas. Esto significa que con una producción anual de 300 millones de toneladas, la implementación a gran escala de la tecnología de BIOTATEC esencialmente satisfaría la demanda global de REE solo de PG, revisando drásticamente la geopolítica del control de recursos. Como en el caso de BR, la tecnología de extracción de REE también elimina elementos tóxicos, lo que permite insertar PG “limpia” en la economía circular, como por ejemplo en la construcción de carreteras.

Tras los conocimientos adquiridos durante el proyecto LIFE BIOTAWEE han ayudado a desarrollar métodos novedosos para convertir estos flujos de residuos industriales en fuentes de materias primas críticas y también a construir unidades piloto que consisten en reactores automatizados de 100 L y 1000 L en BIOTATEC. Estas unidades piloto permitirán escalar esta tecnología y facilitar la transferencia de tecnología a operaciones del tamaño de una industria.

Con la aplicación de esta tecnología a la recuperación de materias primas críticas, este proyecto muestra una altísima sinergia con la Ley Europea de Materias Primas Críticas, y la comunicación COM (2020) 474 publicada a raíz de la crisis de materias primas derivada del COVID- 19 Como parte del Pacto Verde Europeo y la nueva estrategia industrial para Europa; se propone reforzar la autonomía estratégica; en un contexto donde los metales son parte fundamental de la transición ecológica y la sustitución de combustibles fósiles (descarbonización de la economía). La UE a menudo depende de fuentes de suministro muy concentradas en unos pocos países. Esto aumenta la vulnerabilidad de la UE a las interrupciones del suministro, lo que lleva a posibles escaseces y aumentos de precios. La tasa de reciclaje y recuperación de materias primas críticas, esenciales para mitigar los riesgos de suministro, suele ser cercana a cero y la calidad de las materias primas secundarias suele ser baja. Con el proyecto BIOTAWEE, se ha probado con éxito una nueva tecnología en la que es posible la recuperación potencial de materias primas críticas, e incluso cuando se requiere más investigación para escalar esta tecnología a escala industrial, los resultados son prometedores. Las nuevas tecnologías para la recuperación y tratamiento de residuos están incluidas en las MTD respectivas, tal y como se indica en la Directiva 2010/75/UE relativa a las Emisiones industriales en las Operaciones de Gestión de Residuos. En el futuro, cuando se obtengan resultados más robustos a mayor escala, esta tecnología podría contemplarse también en este documento, ya que se ha demostrado que reduce el coste de procesamiento de la biolixiviación en 2 pasos aerobios en un 38% y la generación de efluentes peligrosos de residuos de 3,88 Tn/Tn PCB respecto a un proceso hidrometalúrgico completo, reduciendo un 42% CO2 eq. en comparación con el proceso hidrometalúrgico.

Adicionalmente, este proyecto apoya la Directiva 2000/76/CE relativa a la Incineración de Residuos, debido a que en la actualidad el destino final de la fracción no metálica de los PCB de los RAEE es ser incinerado en las instalaciones de las refinerías de cobre, sin valorización energética ni material. por lo que la implementación de la nueva solución reducirá la incineración de estos productos evitando casi 300 Tn/año de PCB solo del proceso de REYDESA.

En cuanto a la parte de materias primas del H2020 Societal Challenge 5 "Acción por el clima, medio ambiente, eficiencia de los recursos y materias primas", trata de abordar de forma sostenible los retos específicos planteados por la Comisión Europea, maximizando los beneficios económicos y medioambientales. El enfoque principal de la parte de materias primas de esta convocatoria es asegurar el suministro de minerales y metales a través de tecnologías de producción innovadoras y sostenibles para materias primas primarias y secundarias. Este Reto financia la investigación y la innovación con los siguientes objetivos específicos:

- lograr una economía y una sociedad eficientes en recursos y agua y resistentes al cambio climático, - la protección y la gestión sostenible de los recursos naturales y los ecosistemas, y

- un suministro y uso sostenibles de materias primas, con el fin de satisfacer las necesidades de una población mundial en crecimiento dentro de los límites sostenibles de los recursos naturales y ecosistemas del planeta.

El proyecto LIFE BIOTAWEE está enfocado al área de uso sostenible de las materias primas, que destaca la importancia de desarrollar y llevar al mercado soluciones tecnológicas rentables y eficientes en recursos para el suministro seguro de materias primas.

Además, en 2014 la CE ha impulsado el EIT Raw Material, para afrontar como principales retos la exploración, extracción, procesado, reciclado y sustitución sostenibles. Entonces, con esos precedentes, está claro que LIFE BIOTAWEE está directamente alineado con algunas de las principales estrategias ambientales impulsadas por la UE.

En el Reglamento (UE) 2019/1021, las nuevas restricciones son coherentes con las ambiciones del Pacto Verde Europeo de lograr ciclos de materiales libres de tóxicos y con el nuevo Plan de Acción de Economía Circular. Si bien actualmente estas sustancias están prohibidas, el material que comúnmente se trata en las instalaciones de REYDESA es de postconsumo, es decir, son equipos y componentes que pueden tener más de 20 años desde su fabricación, por lo que la presencia de estas sustancias principalmente en la fracción plástica recuperada de los RAEE podría ser posible en los próximos años. Esta fracción plástica tendrá que ser separada y se generarán residuos adicionales, como cenizas volantes, que dependiendo de su composición, también podrán ser tratados con la solución LIFE BIOTAWEE. Esto también está relacionado con la Directiva RoHS, que regula la restricción del uso de ciertas sustancias peligrosas en equipos eléctricos y electrónicos y establece las reglas que restringen el uso de sustancias peligrosas en equipos eléctricos y electrónicos para proteger el medio ambiente y la salud pública.

Principales barreras identificadas y la(s) acción(es) emprendidas para superarlas

La Declaración de Versalles del Consejo Europeo de marzo de 2022 pidió asegurar el suministro de la UE de materias primas críticas, particularmente aprovechando las fortalezas del Mercado Único. De manera similar, el Parlamento Europeo pidió una estrategia de la UE para materias primas críticas en su resolución de noviembre de 2021. La comunicación REPowerEU y la Comunicación conjunta sobre el análisis de brechas de inversión en defensa y el camino a seguir anunciaron en mayo de 2022 que las acciones, incluso por medios legislativos, fortalecerán la resiliencia de la UE y la seguridad del suministro de materias primas críticas. Actualmente, el reciclaje de CRM no es económicamente atractivo para otros CRM que no sean paladio y, hasta cierto punto, cobalto y antimonio en las condiciones marco económicas actuales. Además, la ausencia de requisitos claros para reciclar los CRM, los objetivos genéricos de recolección y reciclaje basados en el peso de los RAEE en la UE hacen que los productores y los estados miembros se centren en los tonelajes generales en lugar del reciclaje de calidad de pequeñas cantidades de CRM. La industria europea del reciclaje está preocupada porque esto encarecerá mucho sus procesos, por lo que será necesario investigar para hacer la separación de manera eficiente y se necesitará financiación de los procesos de reciclaje, si se encarecen para mantenerlo económicamente viable. En este proyecto se ha probado una nueva tecnología que puede utilizarse potencialmente para la recuperación de materias primas críticas, pero la calidad de los productos recuperados aún está en estudio. El principal problema para la recuperación de materias primas críticas de RAEE es la falta de información (cuantitativa y detallada) y marcado de los componentes clave de CRM y su composición química; con el fin de evitar la dilución con otros materiales y aumentar la viabilidad económica de la recuperación de estos materiales.

La Lista Europea de Residuos (LER) es la clasificación de residuos en la UE con fines administrativos, para permisos y supervisión en el campo de la generación y gestión de residuos. La LER define 839 tipos de residuos que se estructuran en 20 capítulos, principalmente según el origen de los residuos, como el sector económico o el proceso de origen, y cada tipo de residuo se caracteriza por un código de seis dígitos. La asignación de residuos a los tipos de residuos definidos se establece en la introducción de la Decisión 2000/532/CE y se explica en una sección aparte. En la decisión de la comisión de 18 de diciembre de 2014, se modifica la lista de residuos conforme a la Directiva 2008/98/CE, siendo esta la lista de códigos vigentes en la actualidad. En esta lista, los PCB se clasifican como componentes del código 16 02 16 extraídos de equipos desechados distintos de los mencionados en 16 02 15, que son los componentes peligrosos retirados de equipos desechados. Esto significa que codificado en este número se puede encontrar una gran variedad de diferentes componentes retirados de equipos desechados, siendo este código poco descriptivo para obtener información de contenido de PCBs u otros componentes con contenido CRM. En ocasiones, algunos miembros europeos pueden definir códigos específicos para ser más específicos en la gestión de determinados flujos, como es el caso de España cuando el código de lista está implementado en su propia normativa estatal. Esto es muy útil en la gestión de residuos dentro del estado miembro, pero esta mejora se ve obstaculizada cuando los residuos se transfieren para ser gestionados fuera, donde ese código específico no es válido. La solución sería la revisión de este listado de residuos, e incluir las mejores prácticas implementadas en el resto de los estados miembros, con el fin de mejorar la información que se obtiene con esta clasificación, y poder rastrear el CRM fácilmente.

REYDESA participa en el proyecto CircThread, un proyecto H2020-LOW-CARBON-CIRCULAR-INDUSTRIES-2020 cuyo objetivo principal es permitir el intercambio de información mediante la entrega de una metodología Circular Digital Thread como un nuevo marco de gestión de información y plataforma para facilitar los flujos de información a través de la cadena del ciclo de vida extendido. Información sobre productos y sus componentes para mejorar la comprensión de los Materiales y Sustancias y los contextos de toma de decisiones relacionados con la Circularidad, el Medio Ambiente, la Sociedad y la Economía. CircThread proporcionará servicios de identificación, seguimiento y verificación de materiales y productos químicos (MCTVS) a lo largo del ciclo de vida utilizando Circular Digital Thread para obtener el flujo completo de materias primas y productos químicos críticos a lo largo del ciclo de vida de sus productos, detectando pérdidas materiales y productos químicos no deseados. Este proyecto cuenta con tres pilotos, italiano, español y esloveno, cada uno centrado en el ciclo de vida de electrodomésticos específicos, en concreto, en el Clúster Piloto italiano se incluyen los PCB. Con esta nueva herramienta se dispondrá de más información de la ubicación de CRM, y se espera aumentar las posibilidades de incrementar su recuperación.

Adicionalmente, el Consejo del 25 de octubre de 2022 ha adoptado formalmente un reglamento para reducir los valores límite de presencia de contaminantes orgánicos persistentes como PFOAs o PBDEs en los residuos, con el objetivo de que estas sustancias tóxicas no entren en el ciclo de reciclaje. El Reglamento afecta principalmente a los piro retardantes bromados, que están presentes en los plásticos contenidos en los RAEE. Si bien, a partir de la entrada en vigencia de este reglamento estas sustancias estarán prohibidas, el material que comúnmente se trata en las instalaciones de REYDESA es de postconsumo como ya se ha comentado anteriormente, por lo que los equipos y componentes que pueden hallarse pueden tener más de 20 años desde su fabricación, lo que significa que la presencia de estas sustancias principalmente en la fracción plástica recuperada de los RAEE es más que posible en los próximos años. Los requisitos para separar este componente podrían poner en peligro los porcentajes de reciclabilidad de los RAEE, ya que será necesario eliminar todo plástico que contenga esta sustancia. Aparte de esto, la legislación se está enfocando en sustancias específicas, que actualmente no se analizan con tanto detalle, y esto significa que se debe realizar un mayor esfuerzo para cumplir con este requisito. Se han realizado algunos esfuerzos en el Grupo Otua, con el fin de evaluar diferentes tecnologías para separar los plásticos ignífugos de bromo de los demás en proyectos de investigación específicos, con buenos resultados, pero se requeriría un mayor esfuerzo para aumentar la selectividad de esta separación.

En el tratamiento habitual de RAEE, cuando un equipo al final de su vida útil se recibe completo en las instalaciones de tratamiento, la descontaminación ha de realizarse antes de la trituración. En esta descontaminación, el PCB y otros componentes que define la legislación tienen que ser recuperados previo a la trituración, pero además, en las corrientes de residuos sólidos complejos que se reciben, también se puede encontrar el PCB. REYDESA ha invertido en una planta específica que es capaz de detectar y separar los PCB de un flujo de residuos sólidos complejos, haciendo posible separar los PCB de los flujos de entrada, aumentando la valorización de estos residuos. Pero debido a su contenido de plomo, REYDESA no está autorizada para tratarlos, ya que se requieren equipos específicos para obtener la autorización ambiental. Pero aparte de eso, sólo se ha probado que el tratamiento mecánico no es factible, y un 40% de los residuos de entrada se obtienen como fracción rechazada. El proyecto BIOTAWEE se centró en la recuperación de metales a partir de esta fracción rechazada, aumentando la viabilidad económica general de su tratamiento, pero deben cumplirse condiciones específicas en los residuos de entrada para que sea viable a escala industrial. En particular, se estimó en el entregable de rentabilidad de proceso que sería económicamente factible cuando la fracción no metálica de PCB contenga un porcentaje de Cu mayor a 17% o Au mayor a 50ppm.

Aparte de esto, se tuvieron que hacer algunas estimaciones para reducir no solo el coste del proceso, sino también la viabilidad general de esta solución. La primera optimización fue que, si bien la etapa de lavado es un tratamiento común en los procesos de biolixiviación, para evaluar los resultados del proceso global con y sin etapa de lavado, se realizaron pruebas específicas en el laboratorio de REYDESA (INATEC). Debido a la gran cantidad de agua consumida durante esta etapa y la falta de mejora en los resultados técnicos al haber utilizado un lavado residual, la etapa de lavado se descarta en la definición del proceso. Esto ayuda a reducir el impacto ambiental del proceso global, a reducir la cantidad de efluentes generados y a aumentar la viabilidad económica del proceso.

La alternativa BIOTAWEE requiere un tiempo de procesado largo, que podría mejorarse con tareas de optimización de microorganismos (mejor adaptación; mejor control de las condiciones de alimentación y pH). Adicionalmente, se estima que la alternativa BIOTAWEE trabajará en una relación sólido:líquido del 6%, y para su implementación a escala industrial, se necesitarían pruebas para aumentar la relación sólido:líquido con miras a aumentar la capacidad de producción y minimizar los efluentes generados.

Además de estas estimaciones, el proceso BIOTAWEE también ha sido analizado en detalle, con el fin de evaluar los principales impactos de cada paso y, en todos los casos, los principales impactos son el cambio climático y los recursos energéticos: combustibles fósiles; siendo los de menor impacto la toxicidad humana cancerígena y no cancerígena, el uso del suelo y el agotamiento de la capa de ozono. En el tratamiento mecánico, el principal impacto son los recursos energéticos: los combustibles fósiles debido al consumo de energía eléctrica de este paso es la principal contribución a sus impactos, además de la generación de polvo. En el caso de las etapas de biolixiviación el consumo de energía es mayor al estimado en el tratamiento mecánico, debido a que requiere de calor y agitación durante largos períodos de tiempo. Esta situación, aunada al alto consumo de reactivos químicos para la preparación del medio, produce que los principales impactos de estos pasos sean el cambio climático, los recursos energéticos – combustibles fósiles y la ecotoxicidad del agua dulce. En la etapa de extracción metálica, el consumo de altas cantidades de hidróxido de sodio, y el requerimiento de calor, produce que los principales impactos de estas etapas sean el cambio climático, los recursos energéticos – combustibles fósiles y la ecotoxicidad del agua dulce. Para reducir el impacto general del proceso BIOTAWEE, se debe reducir el consumo de energía eléctrica de los procesos de biolixiviación, se deben reutilizar los efluentes en mayor medida y se debe reducir el uso de reactivos en la extracción metálica. Aun teniendo en cuenta eso, cabe destacar que la opción BIOTAWEE tiene siempre un impacto menor que la pirometalurgia, y también con la hidrometalurgia, definida como tratamiento mecánico seguido de lixiviación química.