Lõplik PCB töötlemine:

Projekti käigus töödeldi 27.51 Tn PCB-sid, sealhulgas PCB-sid 1. ja 3. klass, et saada testide jaoks NMF.

Samuti on 7.42 Tn erinevaid elektroonikaromusid kasutatud korratavuse rakendusvõimaluste uurimiseks.

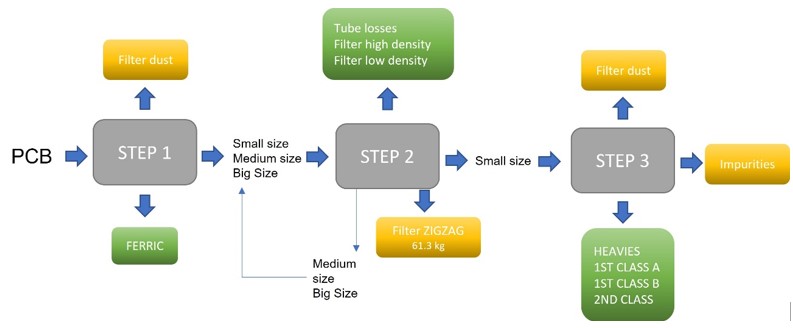

Massibilanss mehaaniliseks töötlemiseks alates 1 tn PCB-st:

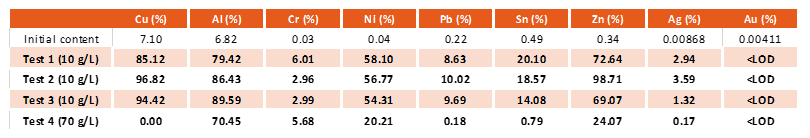

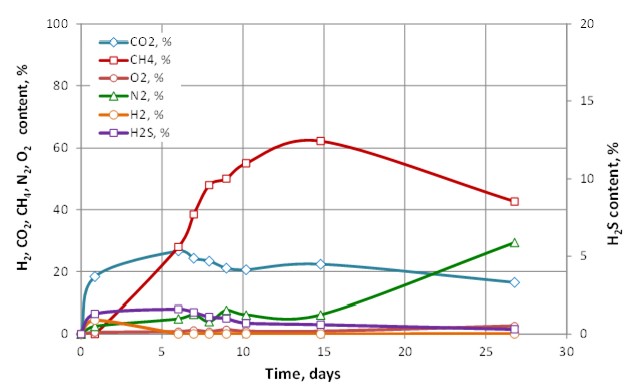

20 L katse tulemused:

1. katse: võrreldi anaeroobse bioleostamise katse (ARGCON5) eeltöödeldud PCB-de MMF-i (F15 algne) ja PCBde töötlemata MMF-i (F15 algne), kasutades aeroobses faasis Acidithiobacillus ferrooxidans’i (mitteväärismetallide vabastamiseks).

2. katse: anaeroobse bioleostamise katse (ARGCON5) PCB-de eeltöödeldud MMF-st (F15 algne).

3. katse: võrreldi anaeroobse bioleostamise katse (ARGCON5) eeltöödeldud WPCB-sid (F5 1ª Vuelta proov 3) ja töötlemata WPCB-sid (F5 1ª Vuelta proov 3), kasutades Acidithiobacillus ferrooxidans'i ja Acidithiobacillus thiooxidans'i segakultuuri aeroobses faasis (mitteväärismetallide vabastamiseks).

4. katse: Väärismetallide leostamine aeroobses faasis Chromobacteriumi violaceum’iga eelnevalt töödeldud atsidofiilse bioleostamise katsest pärit WPCB-st (F5 1ª Vuelta proov 3) ja töötlemata WPCB-st (F5 1ª Vuelta proov 3).

Järeldused:

Metaani tootmine:

- Kuna anaeroobse etapi peamine väärtus on biogaasi tootmine, tuleks tähelepanu pöörata inokulaadi elujõulisuse ja kontsentratsiooni õigele valikule.

- pH on oluline parameeter bioleostamisprotsessi kineetika järgimiseks ja usaldusväärne näitaja metaani tekkimise võimalikkuse kohta.

- Tehtud katsete põhjal saab järeldada, et metaani tootmine ei olnud PCB mittemetalse fraktsiooni abil võimalik (katsed 1 ja 2). See probleem, välja arvatud optimeerimisvajadused, võib olla tingitud jäätmete olemusest. PCB mittemetalne fraktsioon on heterogeenne materjal, mille osakeste suurus on suurem kui teistel materjalidel, kus 2-astmeline bioleostamise protsess oli andnud paremaid tulemusi.

Ag ja Au ekstraheerimine aeroobse Chromobacterium violaceum'i abil:

Katses 4 viidi läbi leostamine Chromobacterium violaceum'iga aeroobses faasis. Tsüaniidi juuresolekul moodustuvad Al, Cu, Cr, Pd ja Au puhul nende metallide tsüaniididekompleksid, mis on lahustuvad. Peaaegu 45% Au-st vabastati algstaadiumis töötlemata materjali kasutades ja 14% Au-st, mis vabanes anaeroobselt eeltöödeldud materjali abil. Kuid ditsüanoauraat ei jää lahuses stabiilseks, enne protsessi laiendamist tuleks seda täiendavalt optimeerida.

50 L katse, mis on tehtud, on järgmine:

Katse 1: Katse sooritati 10 g/l bakteritega, mis on kohandatud PCB-de MMF-ile ilma pH kontrollita.

Katse 2 ja 3: Need katsed tehti 10 g/l bakteritega, mida on algusest peale kohandatud optimeeritud tingimustega.

4. katse: See katse viidi läbi suuremas tahke aine protsendiga, 70 g/l, eesmärgiga hinnata tahke/vedela suhte võimalikku suurenemist, et suurendada selle protsessi elujõulisust.

Skaala tingimuste optimeerimiseks viidi läbi erinevad laboriskaala testid:

- • pH reguleerimine pH väärtusele 2.

- • [Fe] kasutades 4 g/l asemel 9 g/l

- • pH 2 + Fe 9 g/l: suurendada [Fe] ja alustada pH 2-st.

- • pH konstant: pH reguleerimine ja selle hoidmine 2 juures.

- • Erinevad kohandamisetapid 10 g PCB/L jaoks

Järeldused:

Eraldus 86 - 95% Cu ja 1-4% Ag. Ülejäänud metallide (mida on väga väikestes kogustes) eraldumine oli umbes 79–89 % Al, 69–98 % Zn ja 54–58 % Ni.

Katses 70 g/l kontsentratsiooniga ebaõnnestus vase eraldamine. Maksimaalne edukas test PCB NMF suurenemisega oli 60 g/l.

Metalli ekstraheerimine rasedatest lahustest

Metallide taaskasutamiseks rasedatest lahustest on rakendatud kolme meetodit:

- Electrowinning: saadud madal saagis (13-57%). Kasutuselt kõrvaldatud.

- Sademed: saagis on umbes 75% tingitud Cu kadudest protsessi käigus ja saadud vask on umbes 83-88% puhtusest. Alumine Cu taastumine.

- Tsementeerimine: saagis on suurem kui 95%. Metallist vask + Cu2O

Korratavus BIOTAWEE projekti sees:

ZigZag tolm (aeroobne etapp)

84% raua, 88% vase ja 48% alumiiniumi ekstraheerimine.

Tingimused vajaksid optimeerimist, et parandada saadud tulemusi.

Vase puhul on tulemused isegi paremad kui PCB mittemetalse fraktsiooni puhul saadud tulemused.

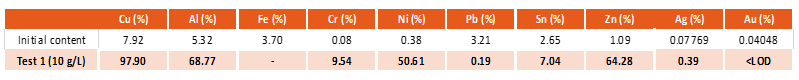

2-ASTMELINE ZIGZAG TOLMU BIOLEOSTAMINE (anaeroobne + aeroobne)

Selles katses oli temperatuuri hoidmine kontrolli all, pH reguleeriti ise ja gaasiproove võeti perioodiliselt. Selle katse ainus puudus oli gaasifiltri ummistumine. CH4 maksimaalne sisaldus gaasifaasis oli 62%. Huvitav on see, et ka N2 kontsentratsioon oli katse lõpus üsna kõrge (29,4%).

Gaasifaasi koostis 20-liitrises katses elektroonikaromudega (siksakiline tolm).

Enamik metalle ekstraheeriti aeroobses etapis, eraldusid märkimisväärselt nii siderofiilseid (68% Co, 60% Ni, 40% Mn) kui ka kaltsiofiilseid (100% Sn, 75% Zn, 70% Cu, 46% Cd, 50% Tl) elemendid.

Selle metoodika rakendamine muud tüüpi jäätmetele nagu zigzag tolm, on näidanud paremaid tulemusi kui PCB mittemetalse fraktsiooni puhul, mis näitab, et selle rakendamine võib olla edukas muud tüüpi jäätmete puhul.

Tasuvusanalüüs:

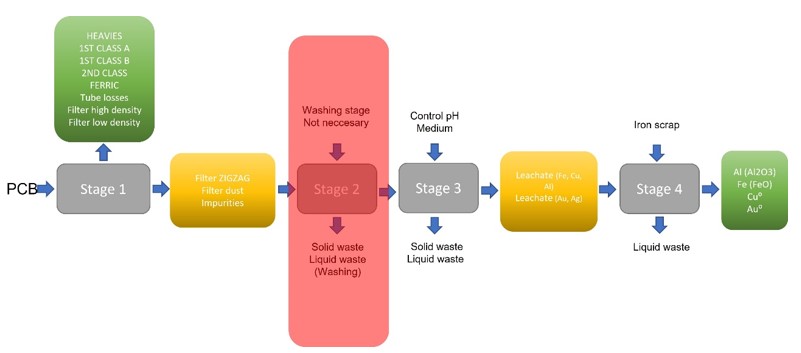

LIFE BIOTAWEE protsess: mehaaniline + 2-astmeline aeroobne bioleostamine

LIFE BIOTAWEE protsess on määratletud 1 tonni PCB töötlemiseks.

Tööstusliku ulatuse andmed, mis on koostatud REYDESA tööstusettevõttes, LIFE-BIOTAWEE katseprojektis ja BIOTATECi laboris tehtud katsete põhjal:

- LIFE-BIOTAWEE pilootprojektis läbi viidud katsed pesemisprotsessi tõhususe kohta näitasid, et pesemistöödel ei olnud tulemustele nii suurt mõju.

- LIFE-BIOTAWEE pilootprojektis läbi viidud katsed ja lisandid on aidanud tulemusi suurendada PCB mittemetalse fraktsiooniga.

- BIOTATECi laboris läbi viidud katsed kulla ekstraheerimise kohta teiste bakteritega (tsüoanogeenne leostamine Chromobacterium violaceum kultuuriga) on aidanud suurendada lõppsaagist.

Kas PCB-d on võimalik töödelda LIFE-BIOTAWEE protsessis?

- LIFE-BIOTAWEE protsessi määratlemiseks kasutatav PCB segu on 20% tüüp 1 + 80% tüüp 3. Kulla- ja hõbedasisaldus on väga madal ning plaatinasisaldust on võimatu tuvastada.

- Bioleostamisprotsessi läbiviimiseks vajalike reaktiivide suur kogus ja pikad töötlemisajad toovad kaasa suured kulud ja väikese tootmisvõimsuse väga suurte taristuinvesteeringute jaoks.

Selle PCB segu töötlemine ei ole LIFE-BIOTAWEE protsessis teostatav. Aga hüdrometallurgia protsessis?

- Hüdrometallurgilises protsessis on investeerimiskulud madalamad ja tootmisvõimsus suurem, kuid reaktiivide maksumus on palju suurem kui bioprotsessis.

- Hüdrometallurgiaprotsessis tekkivad jäätmed ei ole korduvkasutatavad ja ohtlikumad kui biotehnoloogilisel protsessil tekkivad jäätmed.

Millal on LIFE-BIOTAWEE protsess PCB töötlemiseks majanduslikult teostatav?

- Kui PCB mittemetalne fraktsioon sisaldab Cu protsenti üle 17%

- Kui PCB mittemetalne fraktsioon sisaldab Au üle 50ppm

Projekti keskkonnamõju seire: LCA (Life cycle analysis)

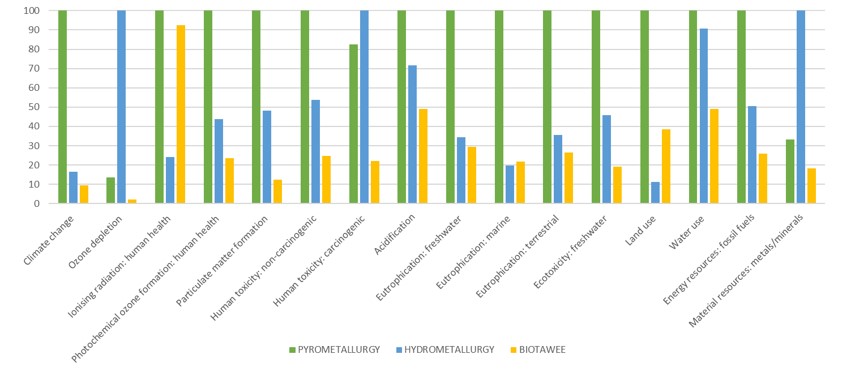

Ülemaailmses arvutuses on ilmne, et keskkonnahoiu koha pealt on LIFE BIOTAWEE tehnoloogia parim, millele järgneb hüdrometallurgiline töötlemine ja halvim variant on pürometallurgia. Seda arvesse võttes ja lugedes pürometallurgia maksimaalseks väärtuseks valikute hulgas, võib tabelis täheldada selle otsest võrdlust uuringuprotseduuride kogutsükli mõju kohta.

Hüdrometallurgial on 33,1% väiksem mõju kui pürometallurgial, mida vähendab veelgi BIOTAWEE, ühe skooriga 76,9% vähem kui pürometallurgia. Joonisel on toodud iga kategooria mõju kohta saadud tulemused, kusjuures väärtused on skaleeritud maksimaalse väärtuseni mõjukategooria kohta. Samuti analüüsitakse erinevust LIFE BIOTAWEE variandi ja teiste tehnikate vahel

BIOTAWEE variandil on alati väiksem mõju kui pürometallurgial, kuid võrreldes hüdrometallurgiaga on ioniseeriv kiirgus, eutrofeerumine merel ja maakasutus BIOTAWEE kasutusjuhtumi puhul negatiivsed, võttes arvesse käesolevas uuringus tehtud hinnanguid.

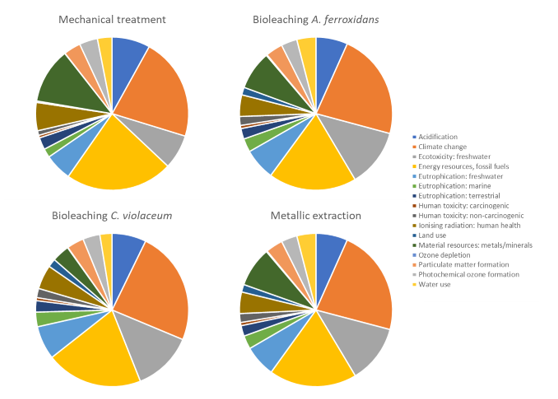

LIFE BIOTAWEE protsessi samm-sammult analüüs. Lisaks LCA võrdlusele teiste võimalustega viiakse läbi ka samm-sammuline analüüs ja tulemusi ühe skooriga saab jälgida joonisel.

Sellisel juhul ei ole funktsionaalne üksus sama ja sel põhjusel ei ole võimalik nende vahelisi erinevusi võrrelda. Mehaanilisel töötlemisel protsessitakse 1 tonn PCB-sid eesmärgiga saada lisandeid ja muid fraktsioone bioleostamise jaoks. Sellest tonnist töödeldakse esimeses bioleostamise etapis ainult 400 kg ja pärast seda töötlemist on bioleostamise teises etapis töödeldav kogus veelgi väiksem. Metallilises ekstraheerimises keskendub töötlemine raseda lahuse metallilisele ekstraheerimisele mõlemast bioleostamisprotsessist.

Kõigil juhtudel on peamised mõjurid seotus kliimamuutuse ja energiaressursidega – fossiilkütused; kuna see mõjutab kõige vähem kantserogeenset ja kantserogeenset, maakasutust ja osoonikihi kahanemist mittemõjutavat toksilisust.

Mehaanilises töötluses, kus kasutatakse suurtes kogustes elektrienergiat, on peamine mõju energiaressurssidel – fossiilsed kütused 22,7% kogumõjust, järgnevad kliimamuutused 21,7% ja materjaliressursid-metallid/mineraalid 11,7%.

Teistes etappides, milleks on bioleostamine A. ferroxidans’iga, bioleostamine C. violaceum’iga ja metallide eraldamine teiste meetoditega, on peamine panus kliimamuutustel (vastavalt 22,5%, 24,06% ja 22,41%), energiaressurssidel – fossiilkütustel (vastavalt 18,6%, 20,4% ja 18,5%) ja ökotoksilisusel magevees (12,3%, 12,7% ja 12,3%). Seda seetõttu, et kolm etappi põhinevad keemiliste reaktiivide suurel tarbimisel segudes, nagu see on söötme 882 puhul bioleostamise esimeses etapis ja naatriumhüdroksiidi suurel tarbimisel metallilises ekstraheerimises. Mõlemad bioleostumise tehnoloogiad on suure energiatarbimisega, isegi suuremad kui mehaaniline töötlemine, kuna nad vajavad pikka aega soojust ja segamist.

JÄRELDUSED:

Selleks et aidata kaasa ühiskonna säästva arengu mudeli saavutamisele, on vaja meetodeid ja vahendeid, mis võimaldavad kvantifitseerida ja hinnata kaupade ja teenuste keskkonnaalast, majanduslikku ja sotsiaalset käitumist. See eesmärk on tihedalt seotud ÜRO seatud kestliku arengu eesmärkidega.

Selles mõttes on üks olemasolevatest vahenditest elutsükli analüüs, mis võimaldab tuvastada ja hinnata peamisi keskkonnaalaseid, majanduslikke ja sotsiaalseid mõjusid, mis on seotud toote, protsessi või tegevuse elutsükli iga etapiga.

LIFE BIOTAWEE meetod metallide kaevandamisel on märkimisväärselt näidanud, et elutsükli keskkonnaseisundi paranemine (algusest lõpuni) on 76,9% agregaatmõju potentsiaalse väärtuse (Pt) osas võrreldes pürometallurgilise töötlusega (mis on tavaliselt kasutatav meetod) ja 43,84% võrreldes hüdrometallurgiaga.

Kõige olulisemad mõjukategooriad on kliimamuutused, magevee ökotoksilisus, energiaressursid – fossiilsed kütused ja materiaalsed ressursid- metallid/mineraalid. Pürometallurgia puhul on kõige olulisem mõju kliimamuutus, mille panus on 39,45%, hüdrometallurgia ja LIFE BIOTAWEE protsessis on materjaliressursid-metallid/mineraalid kategooria, millel on suurem panus globaalsesse mõjusse, saades vastavalt 54,28% ja 28,46%.

Selle põhjuseks on hüdrometallurgilisteks ja BIOTAWEE-töötlusteks vajalike reaktiivide suur kogus võrreldes energimahuka pürometallurgiaga.

Üks olulisemaid aspekte, mida protsesside võrdlemisel esile tõsta, on logistika aspekt. Arvestades, et pürometallurgiline protsess viiakse läbi Saksamaal, on PCBde tehasesse transportimisega seotud mõju märkimisväärne.

Selles aspektis jõuti trükkplaatide poolt kogumispunktist töötlemis-/puhastusjaamani läbitud vahemaa tundlikkusanalüüsi käigus järeldusele, et PCBde pürometallurgilisel töötlemisel käitutakse keskkonnale soodsamalt kui hüdrometallurgiameetodi rakendamisel, kui kaugus päritolust tehaseni on alla 200 km.

Kuid võib ka järeldada, et isegi vähendades kaugust nullini, ei näita pürometallurgiline protsess kunagi vähem mõju kui LIFE BIOTAWEE protsess. Lühidalt öeldes on protsesside keskkonnatoime tihedalt seotud kahe olulise aspektiga: ühelt poolt tehnikate erinevad tooteväljundid; teiselt poolt kauguse olulisus firmale. Need kaks muutujat mõjutavad tulemusi, olles otsustava tähtsusega mõlema protsessi keskkonna võrdlemisel. Seetõttu on mõlemad aspektid kõige soovitatavama protsessi kindlakstegemisel võtmetähtsusega.

LIFE BIOTAWEE protsessi on samuti üksikasjalikult analüüsitud, et hinnata iga etapi peamisi mõjusid, ning kõigil juhtudel on peamised mõjud kliimamuutused ja energiaressursid – fossiilkütused; väiksemad mõjud on seotud kantserogeensete mõjude, maakasutuse ja osoonikihi kahanemisega.

Mehhaanilises töötluses on peamiseks mõjuks energiaressursid – selle etapi elektrienergia tarbimisest tingitud fossiilsed kütused on peamine panus selle mõjudesse, välja arvatud tolmu tekitamine.

Bioleostamisetappide puhul on energiatarbimine suurem kui mehaanilisel töötlemisel prognoositud, kuna see nõuab pika aja jooksul soojust ja mehhaanilist segamist. See olukord koos keemiliste reaktiivide suure tarbimisega söötme valmistamisel mõjutab peamiselt kliimamuutust, energiaressurside nagu fossiilkütuste kasutamise ja magevee ökotoksilisuse.

Metallide ekstraheerimise etapis, kus tarbitakse suurtes kogustes naatriumhüdroksiidi ja on vajadus stabiilse temperatuuri hoidmiseks on nende etappide peamised mõjud kliimamuutused, energiaressurside nagu fossiilkütuste kasutamise ja magevee ökotoksilisus. LIFE BIOTAWEE protsessi üldise mõju vähendamiseks tuleks vähendada bioleostamisprotsesside elektrienergia tarbimist, heitvett tuleks rohkem taaskasutada ja reaktiivide kasutamist metallide ekstraheerimisel vähendada.

Isegi seda arvesse võttes tuleks rõhutada, et LIFE BIOTAWEE valikul on alati väiksem mõju kui pürometallurgial ja ka hüdrometallurgial, mida määratletakse kui mehaanilist töötlemist, millele järgneb keemiline leostumine. Ainult ioniseeriva kiirguse mõju, mere eutrofeerumine merel ja maakasutus on BIOTAWEE korral hüdrometallurgiaga võrreldes halvem, võttes arvesse käesolevas uuringus tehtud hinnanguid.

ELi poliitikaga koostoime analüüs

Projektide saavutusi, millega toetati õigusakte (piirkondlik, riiklik, EL)

Projekti tulemusi arvesse võttes võib järeldada, et projekt LIFE BIOTAWEE on peamiselt seotud elektroonikaromusid käsitleva direktiiviga 2012/19/EL, aidates saavutada ringlussevõttu käsitlevaid miinimumeesmärke, mida kohaldatakse trükkplaatidelt metallide taaskasutamise suhtes. Eelkõige seisneb esimene etapp mehaanilises töötlemises, mille käigus 60% metallidest on juba taaskasutatud, saades suure vasesisaldusega materjalid ja ka 10,2% rauajäätmeid, mida saab otse müüa, et neid saaks tootmisprotsessis rafineerimistehastes või terasetootmises kasutada. Nendes vasetöötlemistehastes taaskasutatakse vask täielikult katoodide tootmisega, mida tarbitakse peamiselt kvaliteetse vasktraadist varraste tootmiseks, mida hiljem töödeldakse ümber vasktraadiks ja -kaabliteks, mille lõppsihtkoht on peamiselt elektriga seotud kasutusalad. Selle protsessi põhjal võib hinnata, et 99% vasest taaskasutatakse pärast mehaanilist töötlemist müüdud voogudest. Selles protsessis taaskasutatakse ka teisi metalle, nagu anoodilimas sisalduvad väärismetallid, mida müüakse selle toote töötlemisele spetsialiseerunud rafineerimistehastele, et taaskasutada ja rafineerida väärismetalle ja muid sisalduvaid elemente. Täidetud on ka komisjoni määrus (EL) nr 715/2013, mis käsitleb vasejäätmeid ja muid plastiga seotud EoW-sid, sest vanarauad liigitatakse vastavalt kliendi spetsifikatsioonile või tööstusharu spetsifikatsioonile või standardile, mis käsitleb otsest kasutamist metalliainete või -esemete tootmisel sulatuskodade, rafineerimistehaste, taassulatiste või muude metallitootjate poolt. Nikkelkarbonaati toodetakse sadestamise käigus ja seda kasutatakse toorainena nikli ja katalüsaatorite valmistamiseks naftakeemiatööstuses ning lisandina klaasitööstuses ja keraamikatööstuses. Rauajäätmete puhul müüakse see otse terasetootmistehastele, peamiselt elektrikaarahjudega, et toota uusi rauasulameid, millel on erinevad rakendused. Mehaanilisest töötlemisest kõrvaldatud fraktsioon, millel on madalam vasesisaldus ja millel puudub väärtus tegelikul turul, töödeldakse projektis aeroobse bioleostamise abil mille abil saab taaskasutada 86–95% vaske, 1–4% hõbedat, 98% Z inc, 76–88,5% Al, 53–55% niklit ja 45 % kulda.

Ringmajandusest on saanud Euroopa Komisjoni üks peamisi strateegiaid, kes on vastu võtnud ringmajanduse paketi ja konkreetse ringmajanduse tegevuskava, mille elluviimist jälgitakse tähelepanelikult, nagu on näha "2015. aasta tegevuskavast: aruanne ringmajanduse tegevuskava rakendamise kohta". Koos käesoleva aruandega võttis komisjon ka täiendavaid meetmeid, mille hulgas on tehtud ettepanek parandada sihipäraselt teatavaid elektri- ja elektroonikaseadmetes sisalduvaid ohtlikke aineid käsitlevaid õigusakte. Selle uue õigusakti üks eesmärke on püüda kõrvaldada järelturu toimingutelt tarbetud tõkked, edendades ELis elektri- ja elektroonikaseadmete sektori ringmajandust.

Baskimaa ringmajanduse strateegia kohaselt1 impordib Baskimaa 70% oma materjalidest ja kogutarbimisest 13% muutub jäätmeteks. Tööstussektor tarbib aastas 21 miljonit tonni toorainet, millest 77% imporditakse. Kui võtta kasutusele uuenduslikud lahendused, on hinnanguliselt võimalik saavutada keskmine potentsiaalne kokkuhoid 6% ulatuse tarbimisest, mis tähendaks Baskimaa tööstuses umbes 2,000 miljoni euro suurust kokkuhoidu. Metalli- (teras, valukoda, metalltooted) ja sõidukite tootmise sektor (autotööstus, lennundus) moodustaksid kokku poole potentsiaalsest kokkuhoiust Baskimaa tööstuses. Sel ja muudel põhjustel jõutakse Baskimaa ringmajanduse diagnoosis järeldusele, et tööstussektorit nähakse sambana, mis juhiks üleminekut ringmajandusele. See sektor annab peaaegu 25% Baski autonoomse piirkonna SKPst, see on kõige intensiivsem sektor materjalitarbimises ja jäätmetekkes ning pakub huvitavaid arenguvõimalusi. Baskimaa ringmajanduse analüüs2 on määratlenud peamised metallid, mis viitavad Euroopa Komisjoni määratletud 27 kriitilisele materjalile ja peamistele värvilistele metallidele, sealhulgas vasele, muu hulgas alumiiniumile, niklile, kroomile, molübdeenile, tsingile ja tinale. Baskimaa tarbib aastas üle 187 000 tonni kriitilise tähtsusega materjale (Euroopa Komisjoni nimekiri) väärtusega 270 miljonit eurot aastas ja üle 472 000 tonni aastas peamisi värvilisi metalle, nagu alumiinium, vask, nikkel, molübdeen, kroom, tsink ja tina, vask moodustab 419 miljonit eurot aastas. Seetõttu on selle projekti eesmärk aidata kaasa Baskimaa tööstuse tarneriski vähendamisele ja oluliste hinnakõikumiste leevendamisele. Esmatähtis on vähendada välissõltuvust vase ja tsingi tarnetest, uuendades ringlussevõtuprotsesse ja optimeerides metallijäätmete käitlemist. Selles projektis on 182 kg Cu, 0,24 kg Ag ja 0. 021 kg Au taaskasutatakse 1 tonnist PCBdest, mis aitab vähendada välissõltuvust tarnetest ja suurendab nende elektroonikaromude saastest puhastamisel tekkivate jäätmete kohtkäitlust.

Kuna elektri- ja elektroonikaseadmete jäätmete taaskasutamine ja töötlemine on üks allprogrammi LIFE peamisi eesmärke, seisab see silmitsi ka teise ringmajandusega seotud eesmärgiga, milleks on jäätmete ringlussevõtu määra suurendamine ja teatud kõrvalsaaduste väärindamine. LIFE BIOTAWEE aitab rakendada ringmajanduse kontseptsiooni, tagades teiseste materjalide, nagu ka elektroonikaromudest saadud metallide kasutamise teistes tööstusharudes või väärtusahelates. Seoses ringmajanduse ja protsesside energeetiliste kulude vähendamisega on oluline näidata, et anaeroobses bioleostamises tekib lagunemisprotsessi tulemusena metaan. Metaani tootmine 2-astmelise bioleostamise tehnoloogiaga PCB mittemetalsele fraktsioonile näitas labori tasandil tagasihoidlikke tulemusi. Selle tehnoloogia skaleerimisel metaani moodustumist ei täheldatud, mistõttu võib järeldada, et nende jäätmete jaoks on vaja täiendavaid optimeerimisetappe. Sellest hoolimata on selle projekti käigus selle tehnoloogia rakendamine muud liiki jäätmetele (zigzag tolmule) näidanud paremaid tulemusi, tõestades antud lähenemise potentsiaali muud tüüpi jäätmete puhul. Kuid 2-astmelise metoodika rakendamist muude jäätmete, PCBde mehaanilisel töötlemisel tekkiva tolmu suhtes on katsetatud suuremahulises laboriskaalas ja tulemused näitasid, et see võib olla teostatav muude jäätmete töötlemiseks juhul, kui taaskasutamine traditsioonilise töötlusega on piiratud (kui Cu sisaldus on alla 10%, ladestatakse see prügilasse, kui see on kõrgem, saadetakse see pürometallurgiasse, mis põhjustab eelpool kirjeldatuid mõjusi keskkonnale). Projekti LIFE BIOTAWEE raames välja töötatud bioleostamise lahenduste tulemusi saab rakendada kriitilise tähtsusega toorainete (näiteks kergete ja raskete haruldaste muldmetallide) eraldamiseks muud liiki tööstusjäätmetest. BIOTATEC on välja töötanud lahendused metallide eraldamiseks kahest tööstuslikust jäätmevoost – boksiidijäägist (BJ) ja fosfokipsist (FK). BJ on alumiiniumoksiidi ekstraheerimisel boksiidimaagist Bayeri protsessiga tekkiv jääk. See sisaldab suures koguses rauda (sellest ka selle värvus, mille järgi seda kõnekeeles nimetatakse punaseks mudaks) koos paljude teiste metallidega, millest mitmed on klassifitseeritud kriitilisteks tooraineteks, sealhulgas haruldased muldmetallide ehk HMM-d (eriti skandium) ja muud metallid, näiteks vanaadium. Nende metallide sisaldus on vahemikus kümneid kuni sadu ppm-e, kuid arvestades, et aastane ülemaailmne BJ toodang on üle 100 miljoni tonni, on ainuüksi neodüümi kogus (vajadus iga elektriauto ja tuuleturbiini jaoks) ligikaudu võrdne praeguse ülemaailmse toodanguga. Erinevate metallide olemasolu tõttu, millest mitmed on mürgised, klassifitseeritakse BJ ohtlikeks jäätmeteks. See keelab tegelikult selle muud kasutusviisid peale ladustamise, mis omakorda tekitab kaevandamis-/kaevandamistoimingutele rahalise koormuse. BIOTATEC on välja töötanud tehnoloogia mitmete kriitiliste toorainete, eriti skandiumi, vanaadiumi ja neodüümi ekstraheerimiseks BJ-ist, ületades nädala jooksul 50% leostuvussuhet, kusjuures ekstraheerimise kogusaagis on üle 90%. Nende metallide ekstraheerimise käigus eemaldatakse ka muud elemendid (nt arseen), muutes BJ tavajäätmeteks.

Fosfokips (FK) tekib fosfori ekstraheerimisel fosfaatmaakidest väävelhappe abil. Protsessis kontsentreerub kuni 85% algses fosfaatmaakides sisalduvatest taastuvenergiaallikatest FK-si, muutes selle materjali rikkalikuks allikaks erinevatele elektri- ja elektroonikaseadmetele, mille kontsentratsioon on kuni 5000 ppm-s. Kuigi kipsil on ehitustööstuses palju potentsiaalseid kasutusvõimalusi, sunnib radionukliidide sisaldus, peamiselt uraani ja talliumi kujul, seda ladestama täpselt nagu BJ. BIOTATECi tehnoloogia taastuvate energiaallikate ekstraheerimiseks FK-st on võimeline eemaldama 70–90% Ce, La, Nd, Pd, Sm, Eu, Gd nii lühikese aja jooksul kui 6 tundi. See tähendab, et kui aastane toodang on 300 miljonit tonni, rahuldaks BIOTATECi tehnoloogia ulatuslik rakendamine sisuliselt ainuüksi FK-st ülemaailmse taastuvenergia nõudluse, muutes dramaatiliselt ressursside kontrolli geopoliitikat. Nagu BJ puhul, eemaldab ka meie taastuvenergia ekstraheerimise tehnoloogia mürgised elemendid, võimaldades "puhastatud" FK sisestada ringmajandusse, näiteks teedeehituses.

Projekti LIFE BIOTAWEE B käigus saadud oskusteave on aidanud välja töötada uudseid meetodeid nende tööstusjäätmete voogude muundamiseks kriitilise tähtsusega toorainete allikateks ning samuti ehitada katseüksus, mis koosneb 100 L ja 1000 L automatiseeritud reaktoritest See katseseade võimaldab seda tehnoloogiat skaleerida ja hõlbustab oluliselt tehnoloogia ülekandmist tööstusharu suurusega operatsioonidele.

Selle tehnoloogia rakendamisega kriitilise tähtsusega toorainete taaskasutamisel näitab selle projekt väga suurt koostoimet Euroopa kriitilise tähtsusega toorainete seadusega ja COVID-19st tingitud toorainekriisi tõttu avaldatud teatisega COM(2020) 474. osana Euroopa rohelisest kokkuleppest ja Euroopa uuest tööstusstrateegiast, mis näeb ette strateegilise autonoomia tugevdamist olukorras, kus metallid on oluline osa ökoloogilisest üleminekust ja fossiilkütuste asendamisest (majanduse dekarboniseerimine). EL tugineb sageli väga kontsentreeritud tarneallikatele mõnes kolmandas riigis. See suurendab ELi haavatavust tarnehäirete suhtes, mis toob kaasa võimaliku toormenappuse ja hinnatõusu. Kriitilise tähtsusega toorainete ringlussevõtu ja taaskasutamise määr, mis on oluline tarneriskide leevendamiseks, on sageli nullilähedane ja teisese toorme kvaliteet on sageli madal. BIOTAWEE projektiga on edukalt katsetatud uut tehnoloogiat, milles on võimalik kriitilise tähtsusega toorainete potentsiaalne taaskasutamine, ja isegi kui selle tehnoloogia tööstuslikuks laiendamiseks on vaja rohkem uuringuid, on tulemused paljulubavad. Jäätmete taaskasutamise ja töötlemise uued tehnoloogiad on lisatud vastavasse PVTsse, nagu on märgitud direktiivis 2010/75/EL seoses tööstusheidetega jäätmekäitlustoimingutes. Tulevikus, kui saadakse paremaid tulemusi suuremas mahus, võiks seda tehnoloogiat kaaluda ka käesolevas dokumendis, kuna on tõestatud, et 2 aeroobse etapi bioleostamise töötlemiskulud on 38% ja ohtlike heitvete jäätmete teke 3,88 Tn/Tn PCB võrreldes täieliku hüdrometallurgilisele protsessiga, vähendades 42% CO2 ekvivalenti.

Lisaks toetab see projekt jäätmete põletamist käsitlevat direktiivi 2000/76/EÜ, kuna elektri- ja elektroonikaseadmete jäätmete PCB mittemetalse fraktsiooni lõppsihtkoht tuleb põletada vase rafineerimistehaste rajatistes ilma energia või materjali taaskasutamiseta, nii et uue lahenduse rakendamine vähendab nende toodete põletamist, vältides peaaegu 300 tonni PCB-d aastas ainult REYDESA protsessist.

Seoses programmi "Horisont 2020" ühiskondliku väljakutse nr 5 "Kliimameetmed, keskkond, ressursitõhusus ja toorained" toorainet käsitleva osaga püütakse selles jätkusuutlikult lahendada Euroopa Komisjoni kirjeldatud konkreetseid probleeme, maksimeerides majanduslikku ja keskkonnaalast kasu. Käesoleva konkursikutse tooraineid käsitleva osa põhirõhk on mineraalide ja metallidega varustatuse tagamisel esmaste ja teiseste toorainete jätkusuutlike uuenduslike tootmistehnoloogiate abil. Käesoleva väljakutsega rahastatakse teadusuuringuid ja innovatsiooni järgmiste spetsiifiliste eesmärkidega:

- saavutada ressursi- ja veevarude tõhus ning kliimamuutustele vastupanuvõimeline majandus ja ühiskond, - loodusvarade ja ökosüsteemide kaitse ja säästev majandamine ning

- toorainete jätkusuutlik tarnimine ja kasutamine, et rahuldada maailma kasvava elanikkonna vajadusi planeedi loodusvarade ja ökosüsteemide jätkusuutlikes piirides.

LIFE BIOTAWEE projekt on suunatud tooraine säästva kasutamise sihtvaldkonnale, mis rõhutab kulutõhusate ja ressursitõhusate tehnoloogiliste lahenduste väljatöötamise ja turule toomise tähtsust turvaliseks toorainega varustamiseks.

Lisaks on Euroopa Komisjon edendanu 2014. aastast EIT tooraine strateegiat, et tegeleda säästva uurimise, kaevandamise, töötlemise, ringlussevõtu ja asendamisega seotud probleemidega. Seega on selge, et LIFE BIOTAWEE on otseselt kooskõlas nende peamiste ELi edendatavate keskkonnastrateegiatega.

Määruses (UE) 2019/1021 on uued piirangud kooskõlas Euroopa rohelise kokkuleppe eesmärgiga saavutada mürgivabad materjalitsüklid ja uue ringmajanduse tegevuskavaga. Isegi kui praegu on need ained keelatud, on REYDESA rajatistes tavaliselt töödeldav materjal tarbimisjärgne. See tähendab, et tegemist on seadmete ja komponentidega, mille valmistamisest võib olla möödunud rohkem kui 20 aastat, mistõttu võib nende ainete esinemine peamiselt elektroonikaromudest taaskasutatud plastfraktsioonis olla võimalik järgnevatel aastatel. See plastfraktsioon tuleb eraldada ja tekib täiendavaid jäätmeid, näiteks lendtuhka, mida sõltuvalt selle koostisest võiks töödelda ka BIOTAWEE lahendustega. See on seotud ka ohtlike ainete kasutamise piiramise direktiiviga, mis reguleerib teatavate ohtlike ainete kasutamise piiramist elektri- ja elektroonikaseadmetes, kehtestab eeskirjad, mis piiravad ohtlike ainete kasutamist elektri- ja elektroonikaseadmetes, et kaitsta keskkonda ja inimeste tervist.

Märkige peamised tuvastatud takistused ja nende ületamiseks võetud meetmed:

Euroopa Ülemkogu 2022. aasta märtsi Versailles' deklaratsioonis kutsuti üles tagama ELi kriitilise tähtsusega toorainete varud, tuginedes eelkõige ühtse turu tugevatele külgedele. Samamoodi nõudis Euroopa Parlament oma 2021. aasta novembri resolutsioonis kriitilise tähtsusega toorainete ELi strateegiat. REPowerEU teatises ja ühisteatises kaitseinvesteeringute puudujääkide analüüsi ja edasiste sammude kohta teatati 2022. aasta mais, et meetmed, sealhulgas seadusandlike vahendite abil, tugevdavad ELi vastupanuvõimet ja kriitilise tähtsusega toorainete varustuskindlust. Praegu ei ole kriitilise tähtsusega toorainete ringlussevõtt praegustes majanduslikes raamtingimustes muude kriitilise tähtsusega toorainete kui pallaadiumi ning teataval määral koobalti ja antimoni jaoks majanduslikult atraktiivne. Lisaks on selgete nõuete puudumine kriitilise tähtsusega toorainete ringlussevõtuks ning elektroonikaromude kaalupõhise kogumine ja ringlussevõtt ELis viinud selleni, et tootjad ja liikmesriigid keskenduvad pigem üldkogusele kui väikeste kriitilise tähtsusega toorainete koguste kvaliteetsele ringlussevõtule. Euroopa ringlussevõtutööstus on mures, sest see muudab protsessid palju kallimaks, ning seepärast on vaja uuringuid ja ringlussevõtuprotsesside rahastamist, et muuta eraldamine tõhusaks ja hoida neid majanduslikult teostatavana. Selles projektis on katsetatud uut tehnoloogiat, mida saab potentsiaalselt kasutada kriitilise tähtsusega toorainete taaskasutamiseks, kuid taaskasutatud toodete kvaliteeti alles uuritakse. Elektroonikaromudest kriitilise tähtsusega toorainete taaskasutamise peamine probleem on kriitilise tähtsusega toorainete põhikomponentide ja nende keemilise koostise (üksikasjaliku ja kvantitatiivse) teabe ja märgistuse puudumine, et vältida lahjendamist teiste materjalidega ja suurendada nende materjalide taaskasutamise majanduslikku teostatavust.

Euroopa jäätmenimistu (LoW) on ELi jäätmete liigitus halduslikel eesmärkidel, lubade andmiseks ja järelevalveks jäätmete tekitamise ja käitlemise valdkonnas. LoW määratleb 839 jäätmeliiki, mis on jagatud 20 peatükki, peamiselt vastavalt jäätmete päritoluallikale, nagu majandussektor või -protsess, ning iga jäätmeliiki iseloomustab kuuekohaline kood. Jäätmete jaotus kindlaksmääratud jäätmeliikidesse on sätestatud otsuse 2000/532/EÜ sissejuhatuses ja seda on selgitatud eraldi jaos. Komisjoni 18. detsembri 2014. aasta otsusega muudetakse direktiivi 2008/98/EÜ kohast jäätmenimistut, mis on tänapäeval kehtiv koodide loetelu. Selles loetelus klassifitseeritakse PCB-d komponendid koodiga 16 02 16 (eemaldatud kasutuselt kõrvaldatud seadmetelt), mida ei ole nimetatud koodinumbriga 16 02 15 (kasutuselt kõrvaldatud seadmetest eemaldatud ohtlikud komponendid). See tähendab, et nende koodide kasutamine võib sisaldada mitmesuguseid erinevaid komponente mis on eemaldatud äravisatud seadmetest ja antud koodide kasutamine ei ole piisavalt kirjeldav, et saada teavet PCBde või muude kriitiliste toormete sisaldusega komponentide sisu kohta. Mõnikord võivad mõned Euroopa liikmed määratleda konkreetsed koodid, et olla teatud jäätmevoogude haldamisel konkreetsemad, nagu see on Hispaanias, kui loendikoodi rakendatakse tema enda riiklikes määrustes. See on väga kasulik jäätmete käitlemisel riigi sees, kuid see paranemine on takistatud, kui jäätmed antakse üle väljapoole käitlemiseks, kus see konkreetne kood ei kehti. Lahenduseks oleks selle jäätmenimistu ülevaatamine ja ülejäänud osariikide liikmete parimate tavade kaasamine, et parandada selle klassifikatsiooniga saadud teavet ja oleks võimalik kriitilisi toormeid hõlpsalt jälgida.

REYDESA osaleb projektis CircThread, mis on programm "Horisont 2020-LOW-CARBON-CIRCULAR-INDUSTRIES-2020", mille peamine eesmärk on võimaldada teabevahetust, pakkudes ringmajanduse digilõime metoodikat kui uut teabehaldusraamistikku ja platvormi teabevoogude hõlbustamiseks kogu pikendatud olelusringi ahelas. Teave toodete ja nende komponentide kohta parandab materjalide ja ainete ning nendega seotud Ringmajanduse, Keskkonna, Sotsiaalsete ja Majanduslike otsuste tegemise kontekstide mõistmist. CircThread pakub materjalide ja kemikaalide identifitseerimise, jälgimise ja kontrollimise teenuseid (MCTVS) kogu elutsükli jooksul, kasutades Ringmajanduse Digitaalset Lõime, et saada kogu kriitilise tähtsusega toorainete ja kemikaalide voo kohta kogu nende toodete elutsükli jooksul, tuvastades materjalikaod ja soovimatud kemikaalid. See projekt hõlmab kolme pilootprojekti, Itaalia, Hispaania ja Sloveenia, millest igaüks keskendub konkreetsete seadmete elutsüklile, eriti Itaalia pilootklastris on PCBd kaasatud. Selle uue tööriista abil saab kriitiliste toormete asukoha kohta rohkem teavet ja eeldatavasti suurendab see võimalusi selle taastamiseks.

Lisaks võttis nõukogu 25. oktoobril 2022 ametlikult vastu määruse, millega vähendatakse püsivate orgaaniliste saasteainete, näiteks PFOA-de või PBDEde esinemise piirväärtusi jäätmetes, eesmärgiga, et need mürgised ained ei satuks ringlussevõtu tsüklisse. Määrus mõjutab peamiselt broomituid tuletõkendeid, mis esinevad elektroonikaromude plastosades. Isegi kui need ained on pärast selle määruse jõustumist keelatud, on REYDESA rajatistes tavaliselt töödeldav materjal tarbimisjärgne, mis tähendab, et tegemist on seadmete ja komponentidega, mille valmistamisest võib olla möödunud rohkem kui 20 aastat, mis tähendab, et nende ainete esinemine peamiselt elektroonikaromudest saadud plastfraktsioonis on järgnevatel aastatel vägagi võimalik. Selle komponendi eraldamise nõuded võivad ohustada elektri- ja elektroonikaseadmete jäätmete ringlussevõetavuse protsenti, kuna kogu neid aineid sisaldav plast tuleb kõrvaldada. Peale selle keskenduvad õigusaktid konkreetsetele ainetele, mida praegu nii üksikasjalikult ei analüüsita, ning see tähendab, et selle nõude täitmiseks tuleb teha suuremaid jõupingutusi. Otua Groupis on tehtud edusamme erinevate tehnoloogiate hindamisel, mida kasutatakse broomituid tuletõkendeid sisaldavate plastide eraldamisel teistes uurimisprojektides, kuid selle eraldamise selektiivsuse suurendamiseks oleks vaja rohkem pingutada.

Elektri- ja elektroonikaseadmete jäätmete tavapärasel töötlemisel, kui seade on kasutuselt kõrvaldatud täielikul kujul töötlemisrajatistes, peab saastest puhastamine toimuma enne purustamist. Selles saastest puhastamise protsessis peab õigusaktide järgi PCB-d ja muud komponendid eemaldada enne purustamist, kuid siiski leidub vastuvõetud keerukates tahketes jäätmevoogudes ka PCB-si. REYDESA on investeerinud konkreetsesse tehasesse, mis suudab tuvastada ja eraldada PCB keerulisest tahkete jäätmete voost, võimaldades eraldada PCB-d sisendvoogudest, suurendades nende jäätmete taaskasutamist. Kuid pliisisalduse tõttu ei ole REYDESA-l lubatud neid töödelda, kuna keskkonnaloa saamine eeldab eriseadmeid. Kuid peale selle on tõestatud ainult mehaaniline töötlemine, mis ei ole teostatav, ja 40% sisendjäätmetest saadakse tagasilükatud fraktsioonina. Projekt BIOTAWEE keskendus metallide taaskasutamisele sellest tagasilükatud fraktsioonist, suurendades selle töötlemise üldist majanduslikku teostatavust, kuid selleks, et tagada protsessi mõttekus tööstuslikus mastaabis, peavad sisendjäätmetes olema täidetud teatud konkreetsed tingimused. Kulutasuvuse aruandes hinnati, et majanduslik teostatavus on tagatud, kui PCB mittemetalne fraktsioon sisaldab Cu protsenti üle 17% või Au üle 50ppm.

Peale selle tuli teha mõned hinnangud, et vähendada mitte ainult protsessi kulusid, vaid ka selle lahenduse üldist teostatavust. Esimene optimeerimine seisnes selles, et kuigi pesemisetapp on bioleostamisprotsessides tavaline töötlus, viidi REYDESA (INATEC) laboris läbi spetsiaalsed katsed, et hinnata globaalse protsessi tulemusi pesemisetapiga ja ilma selleta (vt Deliverable B.2.2). Kuna selles etapis tarbitakse palju vett ja jäätmepesu kasutamisel ei ole tehnilised tulemused paranenud, on protsessi määratluses pesuetapp välistatud. See aitab vähendada kogu protsessi keskkonnamõju, vähendada tekkiva heitvee kogust ja suurendada protsessi majanduslikku teostatavust.

Alternatiivne BIOTAWEE nõuab pikka protsessiaega, mida saaks parandada mikroorganismide optimeerimise (parem kohastumus, söötmise ja pH tingimuste parem kontroll). Lisaks hinnatakse, et BIOTAWEE alternatiiv töötab 6%-s tahke ja vedela suhtes ning selle rakendamiseks tööstuslikus mastaabis oleks vaja tootmisvõimsuse suurendamiseks ja tekkiva heitvee minimiseerimiseks vaja tõsta antud protsenti.

Lisaks nendele hinnangutele on üksikasjalikult analüüsitud ka BIOTAWEE protsessi, et hinnata iga etapi peamisi mõjusid, ning kõigil juhtudel on peamised mõjud kliimamuutused ja energiaressursid – fossiilkütused; kuna see mõjutab kõige vähem kantserogeenset ja kantserogeenset, maakasutust ja osoonikihi kahanemist mittemõjutavat toksilisust. Mehhaanilises töötluses on peamiseks mõjuks energiaressursid – selle etapi peamine panus on elektrienergia tarbimisest tingitud fossiilsed kütuste kasutamine lisaks tolmu tekitamisele. Bioleostamisetappide puhul on energiatarbimine suurem kui mehaanilisel töötlemisel prognoositud, kuna see nõuab pika aja jooksul soojust ja segamist. See olukord koos keemiliste reaktiivide suure tarbimisega söötme valmistamiseks tekitab selle, et nende sammude peamised mõjud on kliimamuutused, energiaressursid – fossiilkütused ja magevee ökotoksilisus. Metallide kaevandamise etapis, suurtes kogustes naatriumhüdroksiidi tarbimises ja soojuse vajaduses on nende etappide peamised mõjud kliimamuutused, energiaressursid – fossiilkütused ja magevee ökotoksilisus. BIOTAWEE protsessi üldise mõju vähendamiseks tuleks vähendada bioleostamisprotsesside elektrienergia tarbimist, heitvett tuleks rohkem taaskasutada ja reaktiivide kasutamist metallide ekstraheerimisel vähendada. Isegi seda arvesse võttes tuleks rõhutada, et BIOTAWEE valikul on alati väiksem mõju kui pürometallurgial ja ka hüdrometallurgial, mida määratletakse kui mehaanilist töötlemist millele järgneb keemiline leostumine.