B2. Construcción y operación del piloto. (7)

La construcción piloto del biorreactor se llevará a cabo en las instalaciones de REYDESA en España y se desarrollarán 10-20 lotes semi-industriales.

B2.3. Configuración y funcionamiento (3)

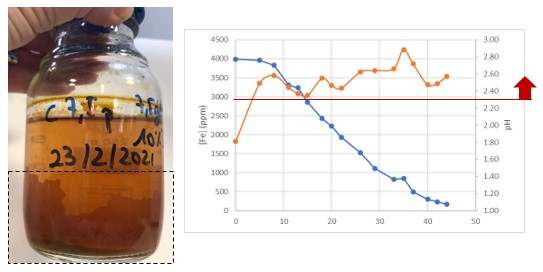

Se ha realizado la adaptación de microorganismos a 10g/L de la fracción no metálica de PCB a los microorganismos Acidithiobacillus ferroxidans, en el medio 882.

Se ha observado una formación de precipitado en las paredes de los botes, que muestran la formación de jarosita, un compuesto formado por hierro, cuando el pH es superior a 2,3. Al precipitar el hierro, se reduce la concentración de hierro en el medio, necesaria para el metabolismo de los microorganismos, y, por lo tanto, se reduce el rendimiento de los mismos para la biolixiviación de metales.

Tras las pruebas realizadas se concluye que el control de pH a 2 produce una mejora en el rendimiento, al evitar la precipitación del hierro, y que no es necesario añadir mayor cantidad de hierro al medio, puesto que no se ha detectado influencia notable en el resultado en las pruebas realizadas.

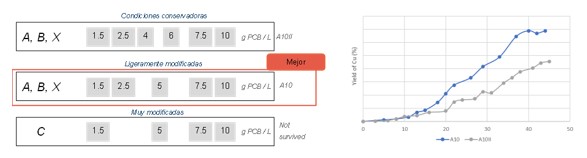

Se han probado diferentes pasos de adaptación, con mayor y menor numero de pasos, y los resultados muestran que las condiciones intermedias son las más óptimas para la adaptación de estos microorganismos a este tipo de residuo.

Con esas condiciones óptimas, se han adaptado los microrganismos a 10 g /L de fracción no metálica de PCB, y se ha procedido a adaptarlos con esa proporción S/L a mayor volumen, hasta alcanzar los 50L necesarios para los test en el equipo piloto.

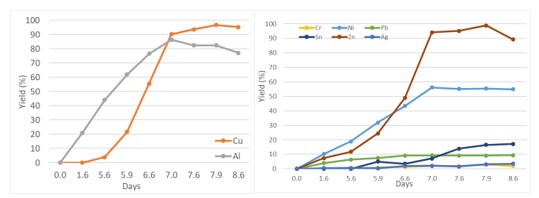

Se han realizado test en 50 L, en los que se han mantenido control de temperatura a 30ºC, ph constante a 2, y se han realizado mediciones regulares del contenido metálico en el líquido, mediante toma de muestra y análisis en el ICP-OES. Los metales a los cuales se ha realizado seguimiento son Al, Cr, Fe, Ni, Cu, Zn, Ag, Sn, Au y Pb.

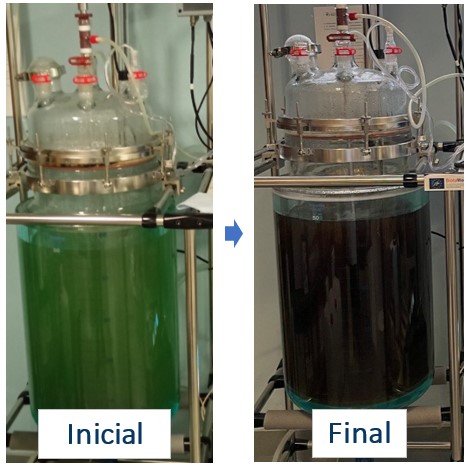

Se ha observado un cambio de color en el medio, entre el inicio y el fin de cada experimento, que puede observarse en la figura.

Se han realizado tres experimentos en 50L, y las principales conclusiones extraídas son las siguientes:

- Analizando los resultados de los metales presentes en una cantidad mayor del 6% en el residuo, se obtiene una extracción de cobre media del 90%, que incluso en algunos casos supera el 94%. Para el caso del Aluminio, la eficiencia alcanza valores del 80%.

- En el caso de los metales con menor presencia en el residuo (<1%), el Níquel y el Zinc muestran valores de extracción del 56 y 84 % respectivamente, por lo que se estima que estos microorganismos podrían utilizarse para extraer estos metales de otros residuos que los contengan en mayor concentración.

- No se detecta la lixiviación de oro del residuo, y la extracción de plata es menor del 4% en todos los casos. Se concluye que es necesario otro tipo de microorganismos para extraer estos metales, pero, además, su baja concentración en el residuo dificulta su recuperación con este método.

Figura. Resultados obtenidos en uno de los experimentos.

B2.3. Configuración y funcionamiento (2)

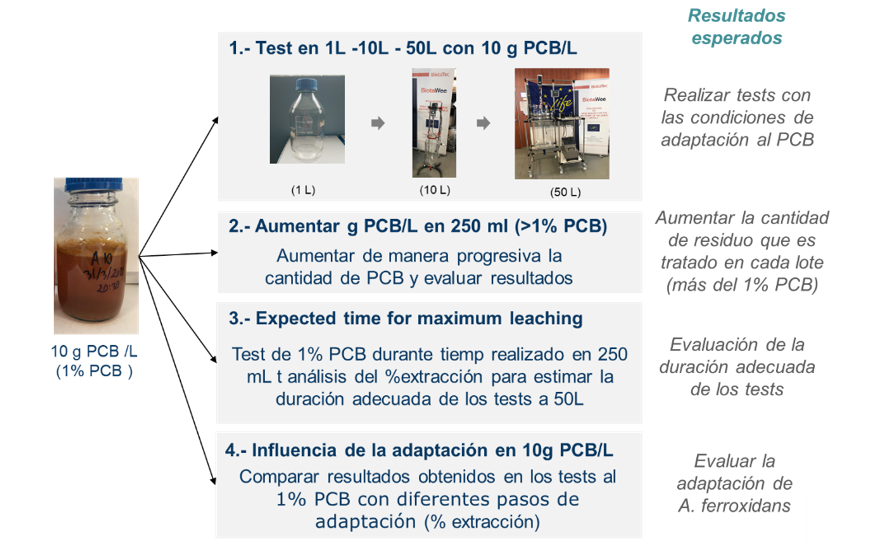

Tras el proceso de adaptación, se han definido experimentos con el fin de incrementar el conocimiento de los parámetros óptimos para las pruebas en condiciones aeróbicas:

- Realizar el aumento progresivo de volumen en las pruebas, llegando a 50L.

- Aumento de la concentración de fracción rechazo de PCB del 1% al 10% en 250 mL (en curso).

- Tiempo esperado para obtener máxima lixiviación.

- Influencia de los pasos de adaptación hasta llegar a 10 g PCB / L.

Figura. Pruebas realizadas en condiciones aeróbicas y resultados esperados

En estas pruebas se ha demostrado que se evita la precipitación de jarosita al controlar el pH, minimizando las pérdidas de hierro en la disolución, aumentando el rendimiento y reduciendo también el tiempo de las pruebas. Se han iniciado pruebas con mejores condiciones, como se puede observar en la figura.

Figura. Evolución de los tests en el reactor de 50L.

Los resultados obtenidos están siendo evaluados, y se asegurará la repetición de los mismos con el objetivo de poder extraer conclusiones robustas de dichos tests.

B2.3. Configuración de trabajo con el piloto y escalado

Previo a la adaptación de los microrganismos se llevaron a cabo una serie de procesos para la adecuación de los medios de laboratorio a los procedimientos de trabajo en la biolixiviación:

- Desarrollo de protocolos de seguridad e higiene laboral

- Estudio de procesos de esterilización del medio y fungibles

- Estudio de los microorganismos presentes en las condiciones de reacción que puedan competir con los Acidithiobacillus ferroxidans.

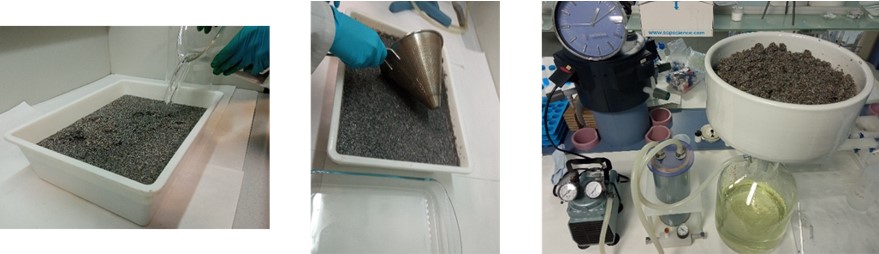

- Tratamiento previo de limpieza de la fracción no metálica de PCB para la biolixiviación

- Testeos de funcionamiento de equipos durante el escalado (250 ml – 1 L – 10 L – 50 L)

Fracción no metálica de PCB tratada con NaCl saturado y posterior limpieza a fin de separar componentes potencialmente tóxicos

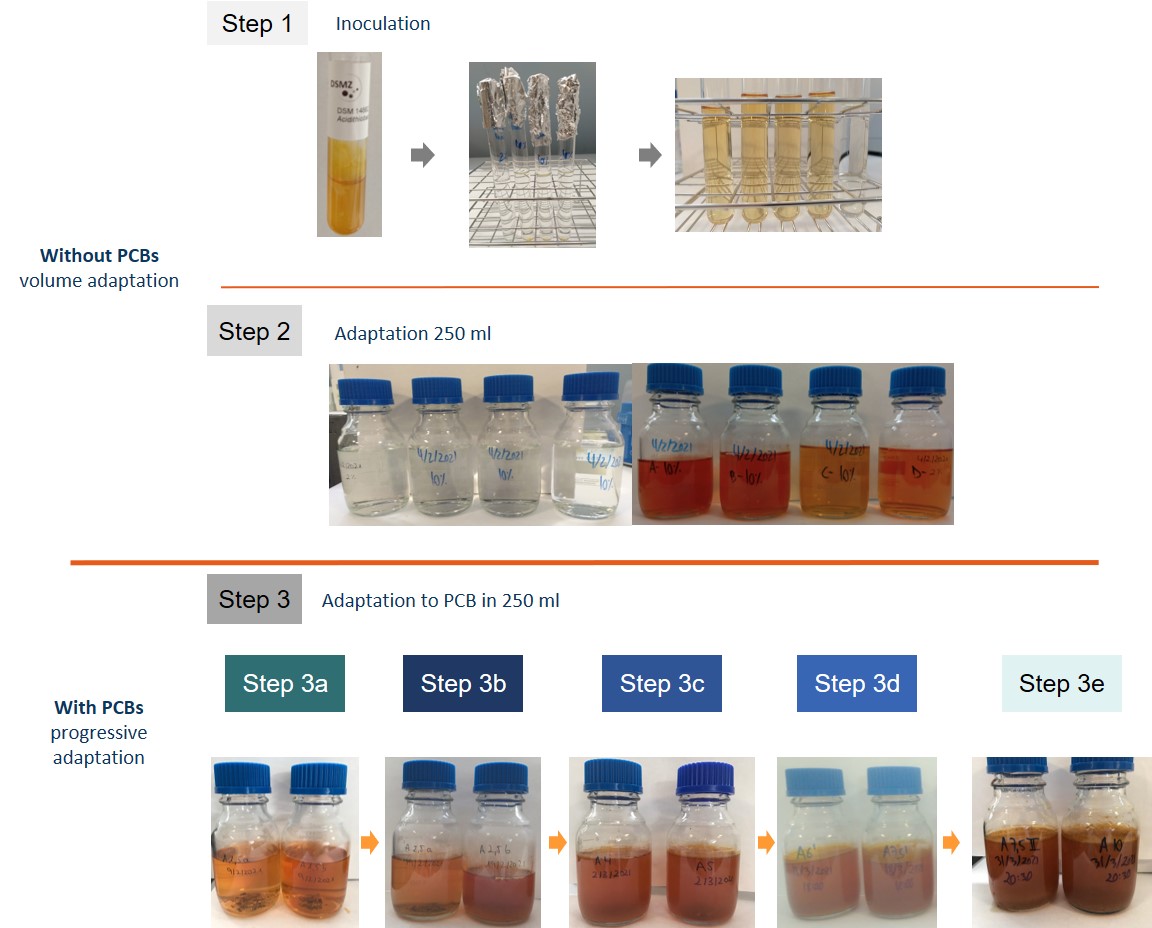

Proceso de adaptación y escalado de Acidithiobacillus ferroxidans la fracción no metálica obtenida tras el tratamiento mecánico de los PCB:

El proceso de escalado consta de 6 etapas:

- Etapa 1: Inoculación de viales

- Etapa 2: Adaptación a 250 ml

- Etapa 3: Adaptación con PCB a 250 ml

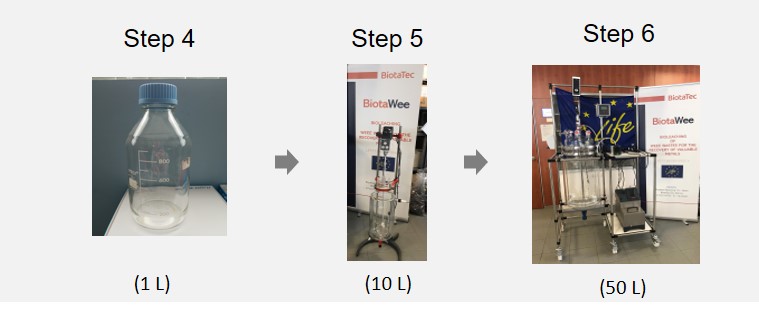

- Etapa 4: Adaptación a con PCB a 1 L

- Etapa 5: Adaptación a con PCB a 10 L

- Etapa 6: Adaptación a con PCB a 50 L

Etapas1-3 del proceso de adaptación y escalado.

Etapas 4-6 del proceso de adaptación y escalado.

B2.2. Construcción e instalación piloto (3)

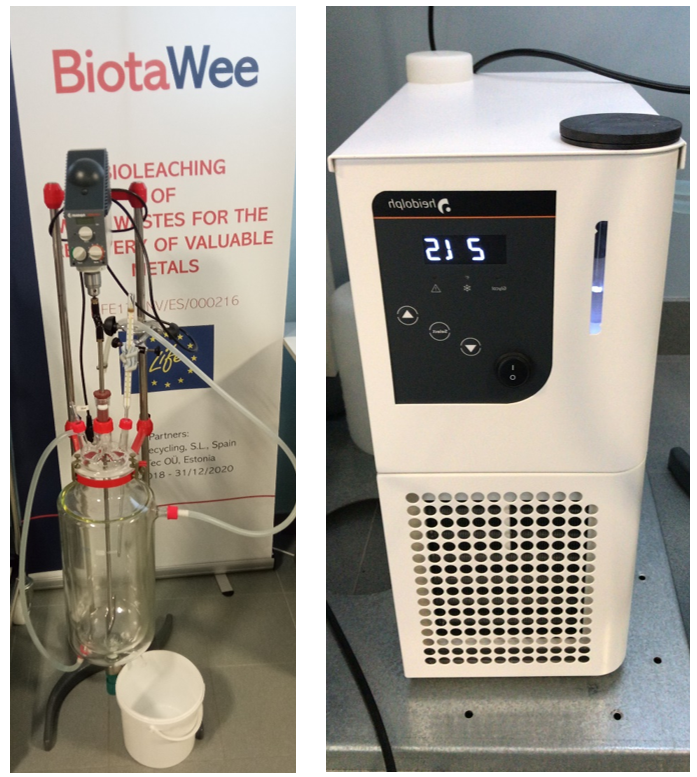

En base a las pruebas realizadas con el reactor de 10L, propiedad de INATEC, que estaba equipado con sensores y agitación, se concluyó que era necesario comprar un nuevo reactor de dicha capacidad, pero encamisado, y un sistema de control de temperatura, con el fin de mejorar el control de temperatura en los experimentos a este volumen.

Figura. Reactor de 10 L y enfriador para el proceso de adaptación

Adicionalmente, para evitar bloqueos en la descarga del residuo de PCB, también se ha incluido en el diseño un sistema específico para abrir el reactor.

Figura. Boquilla de descarga específica para evitar bloqueos en el reactor de 10 L

B2.2. Construcción del piloto e instalación

Se ha llevado a cabo la construcción de un prototipo de 50 L para las operaciones de biolixiviación de la fracción no metálica de los PCB tras el tratamiento mecánico mediante los microrganismos Acidithiobacillus ferroxidans.

Prototipo de 50 L construido para el proyecto BIOTAWEE

El prototipo consta del siguiente equipamiento para controlar las condiciones de operación durante la biolixiviación:

- Analizador de pH que facilitará tanto la supervisión de la evolución del pH de la reacción como un posible control a pH constante.

- Controlador de la agitación + varilla con aireación para una agitación controlada que no entorpezca la evolución de los microorganismos y que incorpora aireación en la varilla para mejorar la recirculación del aire en beneficio de las reacciones aerobias que tienen lugar.

- Controlador de T que nos permite un control preciso lo cual es de gran importancia para las reacciones y supervivencia de los microorganismos.

B2.2. Construcción del piloto e instalación

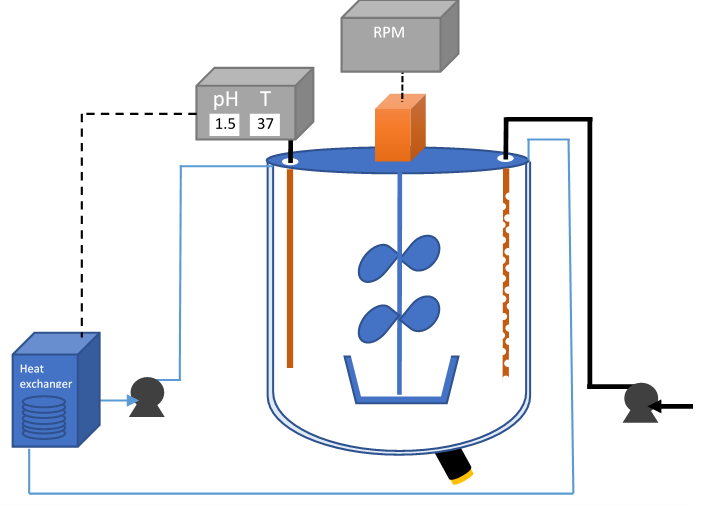

Se ha realizado el diseño de la tecnología necesaria para reproducir el proceso, aumentando la escala hasta una capacidad de 50L. Se ha contactado a los proveedores y la revisión de las ofertas está casi completa.

Tecnología diseñada para el reactor de 50 L.

Mientras tanto, se ha realizado la revisión del material de laboratorio necesario para la prueba. Antes de iniciar la prueba en un reactor de 50L, los microorganismos tienen que adaptarse previamente al PCB en matraces de 250ml, aumentando el volumen progresivamente, siendo el volumen previo al reactor de 50L un reactor de 10L ya propiedad de INATEC. Este reactor, equipado con sensores y agitación, ha sido revisado y ya se ha encargado todos los reactivos y material necesario para trabajar con los microorganismos.

Prueba realizada en el reactor de 10 L para comprobar el rendimiento.

B2.1. Obtención y preparación de muestras.

El procesamiento ejecutado con los PCB incluye varias etapas de trituración y separación hasta la obtención de una fracción no metálica para probar mediante tecnología de biolixiviación. La siguiente figura muestra los tres pasos globales del proceso por los cuales pasa el material hasta conseguir la fracción final:

Los PCB a través de los procesos de trituración y separación.

1er PASO: El proceso comienza con la trituración del material en una fragmentadora.

2o PASO: El material se introduce en el molino durante varios ciclos.

3er PASO: El objetivo de este paso es separar la fracción metálica de la no metálica.

MATERIAL PARA BIOLIXIVIZACIÓN: La fracción no metálica obtenida en el paso anterior es la seleccionada para ser utilizada en el proceso de biolixiviación que llevará a cabo el consorcio BIOTAWEE.

© Copyright 2019 - Designed by COASER IT